A crescente utilização deste material leve apresenta aos fabricantes desta liga desafios técnicos cada vez maiores

Para o observador informal, não há nada de extraordinário quanto ao anúncio da Ford de que estará usando alumínio em vez de aço para produzir a carroceria da sua picape F-150 2015.

Para o observador informal, não há nada de extraordinário quanto ao anúncio da Ford de que estará usando alumínio em vez de aço para produzir a carroceria da sua picape F-150 2015.

Afinal, o metal tem sido usado para fabricar componentes para automóveis há décadas. Por exemplo, a Audi - em parceria com a Alcoa - começou a desenvolver o chassis de alumínio do A8 em 1982, e a produção em série do veículo começou em 1994.

Além disso, a Jaguar Land Rover (JLR) - atualmente na vanguarda do desenvolvimento de alumínio automotivo - faz uso extensivo de alumínio para o seu XJ, F-Type e modelos Range Rover. A empresa empregará uma arquitetura modular de alumínio completa no seu próximo sedan XE, e operará o que afirma ser a maior oficina de alumínio do mundo.

No entanto, estes são todos veículos de luxo, com ciclos de produção anual de dezenas de milhares. O Ford F-150, por outro lado, tem sido o carro mais vendido em comparação a qualquer outro tipo nos EUA nos últimos 32 anos. Só nos EUA, mais de 760.000 picapes F-series foram vendidas em 2013.

"Estamos no início de uma mudança histórica na maneira como os carros são construídos. O Ford F-150 com uma construção de carroceria completa de alumínio é apenas a ponta do iceberg." – Randall Scheps, Alcoa

O diretor de marketing para o setor automotivo na Alcoa, Randal Scheps, diz: "Estamos no início de uma mudança histórica na maneira como os carros são construídos. O Ford F-150 com uma construção de carroceria completa de alumínio é apenas a ponta do iceberg". A indústria de alumínio prevê que a demanda para o metal por parte dos fabricantes de automóveis vai mais que dobrar até 2025, impulsionada por normas de economia de combustível mais duras tanto nos EUA como na União Europeia (UE).

O Presidente de Embalagens e Produtos Atomotivos Sequenciais na unidade de negócios da Constellium, Laurent Musy, disse: "Nos EUA, os regulamentos da Corporate Average Fuel Economy [CAFÉ], que foram atualizados recentemente, se aplicam a caminhões de portes médios e pesados, o que provavelmente explica porque a Ford decidiu usar alumínio em sua nova picape F-150. Os padrões do CAFÉ, que se tornarão ainda mais rigorosos em 2016, também estão estimulando os fabricantes de automóveis a [reduzir o peso] de carros de alto volume."

Constellium estima que o mercado de produtos laminados de alumínio dos EUA, será usado em carroceria sem pintura (BIW), podendo crescer de menos de 100.000 toneladas em 2012 para cerca de um milhão de toneladas em 2020. Na Europa, ele espera que o mercado BIW aumente em cerca de 12% ao ano para mais de 600 mil toneladas em 2020. Scheps da Alcoa diz: "A principal mudança é a mudança de capas de alumínio para portas e carrocerias completas."

Desenvolvimento de ligas

Fornecedores de alumínio e OEMs estão trabalhando em um ritmo furioso para desenvolver ligas, com o aumento da força e maleabilidade exigida por esses novos aplicativos.

As principais ligas usadas em painéis de carroceria de automóveis e BIW são da série 5000 e 6000. A série 5000 é misturada com magnésio, e representa 37% por peso na carroceria de alumínio intensivo da JLR Range Rover. As séries 6000 que estão ligadas com magnésio e silício, são fáceis de maquinar e podem ser endurecidas por precipitação, e estão cada vez mais sendo utilizadas em aplicações automotivas. Elas representam 37% do peso da carroceria do Range Rover (o restante é composto por 15% de peças fundidas e 6% de extrusões, com o balanço feito de aço).

JLR usa Novelis Anticorodal (AC) 600PX para a produção de carroceria prensada do Range Rover, que é a maior carroceria de painel de alumínio de uma peça na indústria automotiva. Uma vez que é submetida a um tratamento de pré envelhecimento, a liga se torna mais forte, uma vez que é colocada através da oficina de pintura, onde é aquecida a 180º C - mais forte do que uma série de ligas 5000. Além disso, é mais dúctil, o que significa que as peças com geometrias mais complexas podem ser produzidas com seu uso.

AC300T61 de alta resistência da Novelis é usado para produzir estrutura de segurança crítica contra acidentes do Range Rover. A liga demonstra uma força típica em serviço de cerca de 225MPa - 85MPa maior que a liga NG5754 padrão JLR. Em comparação com NG5754, AC300T61 absorve 30% mais energia por unidade de comprimento, permitindo que seja usada em portes mais finos. Como resultado, a JLR afirma que pode produzir componentes que são 20% mais leves e 9% mais baratos do que os produzidos usando NG5754. Na verdade, as estruturas de gerenciamento de colisão (CMS) podem tornar-se áreas de grande crescimento para o uso de alumínio. O presidente da Unidade Automotiva de negócios Constellium, Paul Warton, diz: "Os analistas esperam que o alumínio seja responsável por 30% do mercado de CMS na UE e cerca de 20% nos EUA até 2018."

Alumínio de alta resistência

Em fevereiro de 2014, a Constellium anunciou o lançamento de uma tecnologia CMS de alumínio de alta resistência para aplicação na parte dianteira e traseira dos veículos. De acordo com a empresa, seus sistemas CMS demonstram alta resistência e propriedades físicas semelhantes às ligas de alumínio da série 6000, incluindo maleabilidade, resistência à corrosão e absorção de energia.

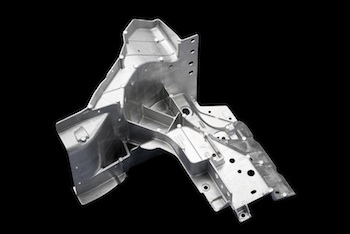

Exigências da indústria automotiva de ligas fundidas estão evoluindo de uma forma similar. JVM Casting com sede no Reino Unido lança componentes de pintura para JLR, Ford e BMW. O diretor de design do grupo, Simon Ruffle, disse: "Os componentes da [Cast] são agora obrigados a serem mais finos, mais leves e mais fortes, e têm uma integração maior de recursos". A JVM tem produzido peças para JLR há mais de 50 anos, e inicialmente começou a produzir pilares de alumínio fundido B para o modelo XK da Jaguar usando uma combinação de B-post e peças fundidas do tipo "pescoço de cisne".

Quando a Jaguar anunciou planos para construir seu modelo F-Type em 2010, a equipe do JVM foi encarregada de re-projetar a estrutura do pilar B como uma única fundição que evitaria a necessidade de sub-montagem. "O desafio para os nossos designers era criar um sistema de alimentação e corredor que fizessem duas fundições diferentes ao mesmo tempo com sucesso. Nosso desenho finalizado reduziu o peso total de montagem em mais de 50% e [eliminou] o custo e peso de sete peças prensadas de aço, bem como o custo da montagem. Ao invés de duas matrizes e sete ferramentas de estampagem, o nosso novo Pilar B requer apenas um conjunto de tintura."

Fundição para componentes grandes

A JVM está atualmente trabalhando em vários projetos de pesquisa cujos resultados devem ajudá-la a atender às demandas da indústria automotiva. Por exemplo, tem uma parceria com a JLR e a Aeromet Internacional, com sede em Worcester, para elaborar métodos de fundição de grandes componentes feitos de uma liga de alta resistência chamada A20X. Desenvolvida por Aeromet, A20X é uma versão modificada da liga A201 de alumínio/cobre. Ela demonstra uma força de rendimento de até 440Mpa, uma resistência à tração de 500Mpa - o que a torna a liga de fundição mais forte atualmente disponível - e com alongamento de 3-5%. De acordo com Aeromet, A20X elimina os problemas associados com a fraca fluidez das ligas de alumínio/cobre, no entanto, possuem uma fluidez comparável com as ligas de alumínio/silício como a A357.

A Alcoa afirma ter desenvolvido um pré-tratamento, chamado Alcoa 951, que aumenta a durabilidade das ligações adesivas até nove vezes quando comparado com aos sistemas de revestimento convencionais, tais como a conversão do zircónio titânio. O tratamento, que não contém quaisquer metais pesados, que poderiam ser prejudiciais para o meio ambiente, é aplicado através de uma imersão ou pulverização. A Alcoa diz que o 951 é, essencialmente, "transparente" para as etapas ao longo do processo de fabricação de automóveis, como a formação, resistência local para a soldagem e pintura. A empresa licenciou o produto para Chemetall, para a distribuição global.

Parece que o alumínio pode se tornar o material de escolha para os fabricantes de carro em busca da redução do peso de seus veículos, mas quais desafios devem ser superados para que se torne verdadeiramente um material do mercado em massa? O custo mais elevado do metal, em comparação ao aço, é certamente um problema. Ruffle diz: "No entanto, uma vez que você tomar os custos globais em consideração, a fatoração de elementos tais como reciclagem e poluição, o uso do alumínio no setor automotivo está se tornando cada vez mais competitivo."

Scheps é mais otimista. Ele acredita que o maior desafio para a Alcoa é ter capacidade de produção suficiente para lidar com a demanda voraz dos fabricantes de carros para seus produtos. Em janeiro de 2014, a expansão concluída nos EUA de $300 milhões de sua fábrica de chapas de alumínio em Iowa, e em agosto de 2013 teve um investimento de $275m em suas operações automotivas no Tennessee.

Nos últimos doze meses, Novelis e Constellium investiram centenas de milhões de dólares na produção de alumínio para aplicações automotivas. Musy da Constellium diz: "Nós acreditamos que há uma oportunidade significativa para o alumínio avançado no mercado automotivo, tanto à curto como à longo prazo, e nós temos feito investimentos significativos para maximizar esta oportunidade."