Os compósitos reforçados com fibras de vidro têm sido utilizados na produção em massa de peças pendulares e parafusadas durante décadas. A AMS analisa algumas inovações recentes.

A pressão de montagem sobre os OEMs para reduzir o peso de seus veículos significa que os fornecedores de materiais e sistemistas que fabricam painéis para a carroceria, peças de interior, peças sob o capô, bem como conjuntos de suspensão e similares com plásticos reforçados com fibra de vidro (GFRP) foram obrigados a continuar inovando.

A pressão de montagem sobre os OEMs para reduzir o peso de seus veículos significa que os fornecedores de materiais e sistemistas que fabricam painéis para a carroceria, peças de interior, peças sob o capô, bem como conjuntos de suspensão e similares com plásticos reforçados com fibra de vidro (GFRP) foram obrigados a continuar inovando.

Embora demonstrem um módulo relativamente baixo e possuem propriedades de fadiga inferiores em comparação aos seus primos de carbono, as fibras de vidro possuem alta resistência à tração, alta resistência ao impacto e boa resistência química; fundamentalmente, eles também são significativamente mais baratos. Os compósitos reforçados com fibras de vidro longas ou contínuas podem ser utilizados em processos de moldagem por compressão, enquanto que os reforçados com fibras de vidro cortadas são adequados para a moldagem por injeção, sendo ambos altamente favoráveis à produção em massa.

Soluções de fibra de vidro

Esses fatores tornam os GFRPs particularmente adequados para a produção de painéis de carroceria. A General Motors foi um dos primeiros OEMs a reconhecer isso; Em 1953, produziu o Chevrolet Corvette com uma carroceria em GFRP. Os designers da GM apreciaram as economias de peso que podem ser obtidas usando o material à prova de ferrugem em vez de metais, e ofereceu uma maneira de criar o Corvette de baixo volume sem a despesa de grandes moldes de estampagem de chapa metálica.

Todos os Corvettes já apresentaram carroceria compostas, embora a tecnologia tenha evoluído significativamente em comparação aos processos rudimentares empregados na década de 1950. Por exemplo, o uso de um composto de moldagem de folha (SMC) da Continental Structural Plastics (CSP) reduziu o peso do Chevrolet 2016 Corvette Stingray Coupe em 9kg. Um total de 21 conjuntos de painéis de carroceria, incluindo portas, decklids, quartos de painéis e para-lamas, foram moldados a partir do TCA Ultra Lite da CSP.

"Através de um esforço conjunto de melhoria contínua, a Chevrolet e a CSP reduziram significativamente a densidade dos painéis de carroceria do Corvette de 1,9 graus específicos para o modelo 2013, para 1,6 específicos para o modelo de 2014, e depois para 1,2 no modelo de 2016", diz. Christopher Basela, engenheiro principal para Corvette Body Composites.

O TCA Ultra Lite contém bolhas de vidro tratadas como uma substituição parcial do enchimento de carbonato de cálcio, tipicamente empregado em SMCs, reduzindo a densidade do material. Esta tecnologia também resulta em uma mistura de resina mais robusta que torna as peças moldadas mais resistentes ao dano de manuseio e evita as micro-rachaduras que causam quebras, poços e bolhas de tinta. As bolhas tratadas também ajudam com as características de adesão e colagem de tinta.

O material é reforçado com a fibra de vidro Advantex da Owens Corning, cuja fabricação tem menor impacto ambiental do que outros tipos de vidro, de acordo com a CSP. Além disso, o potencial de aquecimento global do material pode ser menor que o do aço nas fases de produção e uso quando empregado em partes da carroceria.

Quando combinado com os processos de fabricação de vácuo e colagem da CSP, a empresa afirma que TCA Ultra Lite oferece um acabamento premium de classe A com qualidade de tinta e brilho comparável aos metais, incluindo o alumínio. O material pode suportar o processo de revestimento eletrônico e passar em todos os testes de pintura do OEM.

A CSP afirma que, para volumes de produção inferiores a 150.000, os custos de ferramentas para compósitos podem ser 50-70% menores que os de estampagem de aço ou alumínio. Peças com design profundos e características agressivas podem ser alcançadas usando uma ferramenta em um molde de compressão, enquanto o metal pode exigir várias ferramentas e estampagens diferentes para alcançar o mesmo projeto.

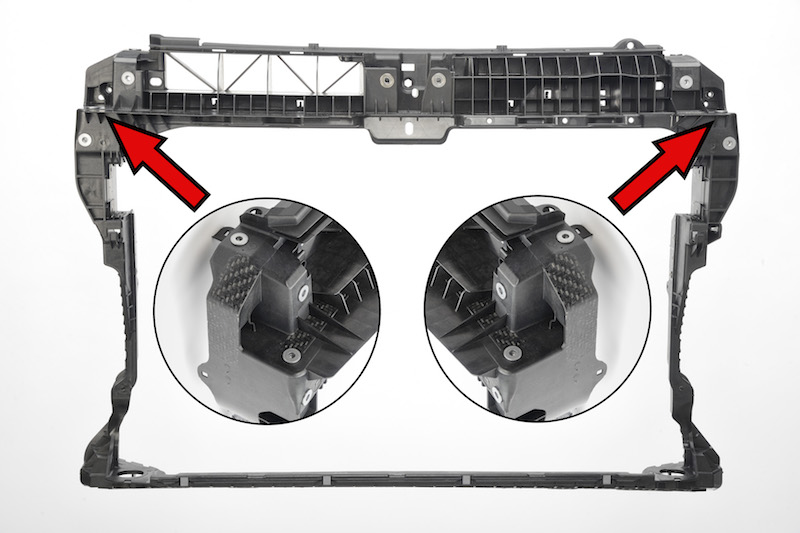

Módulos frontais leves, porém resistentes Os compósitos também estão ficando cada vez mais populares para a fabricação de módulos frontais, onde os materiais e processos utilizados para sua produção permitem integrar várias funções em uma única peça. Uma mistura de reforços contínuos e descontínuos pode ser empregados para garantir que eles sejam fortes onde precisam sem ser projetados demais. Por exemplo, os termoplásticos contínuos reforçados com fibras da Lanxess estão sendo usados para reforçar os módulos frontais moldadas por injeção dos SUVs Atlas e Teramont da Volkswagen fabricados nos EUA e na China, respectivamente.

A Arkal Automotive, que produz o Atlas de ponta, desenvolveu ambos módulos frontais em cooperação com a Volkswagen. O módulo frontal do Teramont é produzido pela Changchun Engley Automobile Industry Company.

Os módulos frontais de ambos os SUVs são feitos de polipropileno moldado por injeção. Na área ao redor do bloqueio do capô, eles são reforçados com uma peça de 1 mm de espessura da Tepex dynalite 104-RG600. A matriz deste compósito semi-acabado é feita de polipropileno e é reforçada com rovings contínuos de fibra de vidro de 47% por volume, sob a forma de um tecido.

"Ambas as extremidades dianteiras usam inserções Tepex, que são cerca de 50% mais leves que as inserções comparáveis feitas de chapas de aço. Além disso, as áreas reforçadas podem suportar uma tensão muito maior", diz o desenvolvedor de aplicativos Lanxess Harri Dittmar.

Em ambos os lados dos módulos frontais, os suportes Z são reforçados com uma inserção moldada feita a partir do mesmo material Tepex.

Lanxess afirma que o processo de moldagem por injeção usado para estas extremidades dianteiras é altamente eficiente. As inserções laterais são aquecidas, moldadas fora do gabarito, reaquecidas a 140 °C e depois colocadas no molde a partir da laeral. Ao mesmo tempo, a inserção do meio é aquecida e sobremassada em conjunto com as duas inserções externas. "Apesar da montagem complexa dos componentes, o resultado é um processo de fabricação eficiente com tempos de ciclo curtos", explica Dittmar.

O posicionamento e remodelação das inserções Tepex no molde são facilmente reprodutíveis. Além disso, furos no compósito demonstram a integridade estrutural necessária.

Aplicações interiores

Em interiores também, os compósitos são usados para reduzir o peso em uma variedade de componentes, mesmo em comparação às peças plásticas existentes. Por exemplo, o 2017 Mini Countryman possui um suporte de painel de instrumentos fabricado pela International Automotive Components usando polipropileno reforçado com fibra de vidro.

O polipropileno usado na parte moldada por injeção é Stamax de Sabic, e a peça é aproximadamente 15% mais leve do que se fosse feita de plástico sólido.

A peça é fabricada em uma ferramenta da Siebenwurst usando um processo de espuma estrutural. Nesta abordagem, o material é injetado e preenche completamente o molde, o qual se abre para permitir a formação de espuma no lado do núcleo. Esta formação de espuma aumenta a espessura da parede da peça de 1,9mm para 4mm, proporcionando a força e rigidez requeridas sem adicionar peso. O processo consome menos material do que os processos padrão e permite tempos de ciclo mais curtos, de acordo com Sabic.

A empresa realizou análises extensas para prever o comportamento de warpage da peça. Esta avaliação, no início do processo de desenvolvimento, proporcionou conhecimentos valiosos para o projeto da peça e do molde, permitindo que o molde fosse construído corretamente na primeira tentativa.

"Este tipo de simulação computacional é a prática padrão quando se trata de peças plásticas sólidas, mas a indústria ainda está nos estágios iniciais do desenvolvimento de ferramentas de simulação para peças de plástico espumadas. Como evidenciado através deste programa, temos capacidade de previsão que podemos aplicar hoje", afirma o líder global de negócios automotivos da Sabic, Scott Fallon.

Seguindo para produção de alto volume

Talvez a ilustração mais marcante do que pode ser alcançado com o GFRP tenha sido fornecida pelo fornecedor de peças automotivas Benteler-SGL. A empresa fabrica molas de folhas transversais a partir de poliuretano reforçado com fibra de vidro para o SUV Volvo XC90 crossover (o primeiro veículo produzido na Arquitetura de Produtos Escaláveis do OEM, SPA), o sedã de luxo S90 e os modelos station wagon V90. Como parte integrante da SPA, as molas de folhas provavelmente também serão apresentadas em outros modelos.

Quase 200.000 deles terão sido produzidos até o final de 2017, com Benteler-SGL falando sobre volumes de mais de 500 mil no final de 2018, tornando-o o projeto de componentes compostos de maior volume na indústria automotiva.

Os compósitos são cada vez mais utilizados para a produção de portadores frontais

Os compósitos são cada vez mais utilizados para a produção de portadores frontaisO composto de feixe de molas é usado em vez da matriz de molas helicoidais normal. Isso resulta em um design compacto, bem como uma economia de peso de cerca de 4,5 kg em comparação ao conceito convencional. Outros benefícios incluem um passeio mais suave e um comportamento de ruído, vibração e aspereza melhorado. O volume do bagageiro de um veículo também é aumentado porque não há torres de suspensão.

A matriz de poliuretano empregada nas molas de folhas é Loctite Max 2 da Henkel, que trabalhou com o Benteler-SGL para desenvolver o processo de moldagem de transferência de resina de alta velocidade altamente automatizado usado para produzir os componentes.

Devido à sua baixa viscosidade, a resina preenche o molde de transferência de resina rapidamente e impregna o reforço de fibras, resultando em tempos curtos de injeção. Com a taxa de cura também substancialmente mais rápida do que a das resinas epoxi, os tempos de ciclo são mais baixos em geral. Os aditivos selecionados também tornam o processo de cura mais rápido e flexível.

O chefe do desenvolvimento de negócios da Bentoler-SGL Automotive Composites, Frank Fetscher, disse: "O exemplo de nosso feixe de molas para a Volvo Cars demonstra que a produção em massa de fibra composta já é uma realidade. Além disso, com este design de componentes flexível, podemos cobrir toda uma plataforma com um número relativamente pequeno de variantes de molas."