复杂的零部件,精确的安装,零误差,难怪自动化已经成为动力总成装配线成功所必备的标配

由于自动化技术的大力发展,现代化生产线变得更快、更安全、更加可靠。虽然为高产量生产设计而成的密集型专用生产线是20世界的产物,但是最近增加了灵活性之后呈现出令人满意的状态。这种理念的典型代表就是ABB Powerstrain Robot Systems公司和Ford Powerstrain Manufacturing Engineering公司,双方公司刚刚联合开发完成一种先进的灵活性气缸盖总成(FCHA)系统。

灵活气缸盖总成ABB FCHA的设计师基于传统系列装配系统智商,使多种气缸盖构架同时装配,但不会出现过分耗时或转换过程出现生产停顿现象。这总技术提供的模块化灵活平台,根据平行加工原理,能够最少使用,升职取消使用专门的工作站。更重的是,该系统不仅缩减关键操作,还能根据要求调节生产数量。

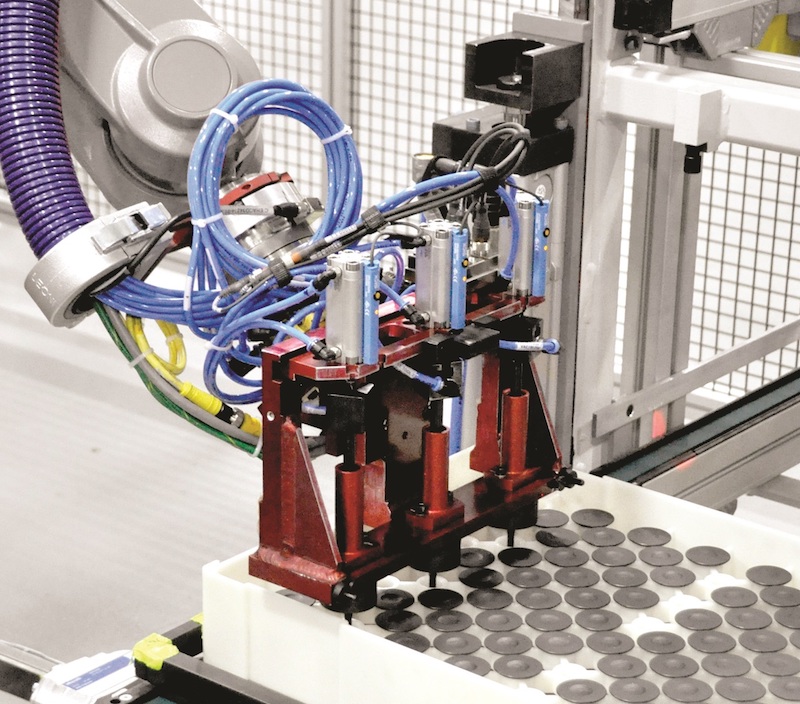

一个完备的FCHA系统拥有15个ABB机器人,包括4种不同的中国等负荷6轴机型。系统内的一些模块能够兼容到现有的传统气缸总成站,比如安装有栓塞、密封剂调剂、气门结构总成和测试的总成站。

ATI Industrial Automation公司出品的机器人工具更换器和6轴力量、扭矩传感器是该系统的特点。机器人工具更换器能够灵活自动更换末端执行器。系统包括多种尺寸的机器人工具更换器,能够处理3种不同的气缸零部件类型。多种ATI工具更换器模块能使每4个ABB机器人中的一个的负荷和极限弯矩最大化。

举例来说,不锈钢QC-11工具更换器的尺寸和轴向空气站小,这对可调螺距20kN伺服冲压机上取得110mm最小空间至关重要。这样FCHA系统就能同时冲压两个零部件,减少循环时间和所需机械数量,又能满足Ford公司循环时间要求。ATI开发了小型集成工具-ID模块,用于QC-11工具,每个冲压工具都拥有了独一无二的识别器。

ATI公司出品的Omega 85六轴压力、扭矩传感器是该系统的关键组件,能够以最小的压力安装阀杆。该传感器能够测量所有组件的压力和扭矩,将准确的信息传递给机器人。这种功能是机器人真正“感应”零部件,并对压力做出准确的反应,提高了准确度,并将零部件损坏比率缩小到最低。

首批4个FCHA系统现在已经送往美国、加拿大和墨西哥的Ford发动机工厂。Ford已经指定该系统为工艺过程清单(BOP),将其作为公司发动机制造厂内安装的所有气缸盖总成新的设计标准。

产品和生产线同步设计还是动力系统总成的话题,但是这谁南美洲Comau公司宣称,已经为巴西的Fiat Chrysler Automoiblies(FCA)制造了一种新的发动机生产线,一年能够生产400,000部发动机。该生产线的设计适合全球所有使用新款Fiat Uno和Fiat Mobi汽车发动机,该生产线安装在Betim工厂。

项目第一阶段包括同步工程程序,来自巴西和意大利的Comau和FCA公司的专家们一同定义制造流程,以及装配线背后的理念,该有工作站和设备。然后Comau开始设计生产线所需要的设备。技术专家和工程师们,还有自动化供应商都会参与这个阶段。

据Comau Brasil公司项目经理Eduardo Sousa透露,这是一个非比寻常的项目。他说,“其中最大的挑战就是同时设计装配线和发动机。这个设备的设计必须具备极高的灵活性,才能应付项目过程中产品所有的变化。”

这个装配线全部是在巴西生产,其灵活方案包括机器人、综合摄像机、组合系统和工作站。这个生产线包括两个部分:长度达到220m的飞辊传送机(用于短块和长块装配)和30m长的气缸盖预装配。还有就是拥有460个托盘(用于多种用途)和12个高架升降机,9个AGV系统,54个自动化流动式货架供应系统和21个组件进给系统。

该系统灵活性极高,能够满足在不同位置装配组件。而在老式生产线上,这些组件智能在特定的位置上装配。

Sousa说,“这是Comau Brazil公司迄今最大的项目,其高程度自动化能够满足FCA新生产的需求。在安装阶段,大约有200名专家,包括程序员、机械师、电工和液压专家参与到设备装配和测试当中。开始的时候,我们一干二净,没有安装附件。但是今天的生产线能够不断满足客户的生产需要。”

新的装配技术标准这个成功与Fichter Maschinen GmbH公司相似,该公司在德国艾希施泰滕,是装配系统专家。公司为一家汽车供应商刚刚生产了一种极复杂的装配组件。据说该产品能够代表最新技术水平。在装置物流展示中心有10个Motoman装卸机器人和Yaskawa DX200双联控制器。

该装配组件被罗马尼亚Transylvania用于制造发动机组件,这里使用Yaskawa Motoman MH12类型机器人完成Fichter模块系统的25个处理中心的链接和自动化。

严格的客户需求就是要把9个单独的零部件按照可靠地流程装配起来,每个零部件都有5个不同的模块组成不同的版本,而且要求连续的可追溯性,30分钟的自主性,以及只需1人就能操作的系统。使用机器人进行装卸是在早期决定的,因为个别零部件必须旋转安装。这是保证不同版本的零部件能够达到高度灵活性的唯一方法。而且,门户系统因为组件长度所限而被取消。

系统采用的大部分机器人都配有双夹,每个循环里,在每个工作站都会清楚零部件和插片。循环时间是20秒。

在整个自动化系统中,最重要的装配程序包括:伺服电动接合和压力、路径监控卷边模块;为带有称重系统的个别发动机零部件润滑,用于检测润滑脂消耗;用于测量高度、直径、转矩、同轴度和轴向摆动的检测站;标记和标签。所有个别零部件都使用Ficher模块系统产生的标准化系统进给:这些系统是BoxStore, StepStore, StackStore以及SlideStore。由于程序的复杂性,该系统由一个工件承运系统Fichter DuoFloor联锁。

Yaskawa DX200 Twin能让两个机器人与18个轴相连。因为每个机器人都知道其他机器人的位置,因此不存在“撞击位置”,而装配厂的机器人密度可以优化。

Fichter系统能够随时检测并追踪每个组件。就算出现错误,也能立即追溯并修正。为了这个目标,就加大关注信息综合和交流技术方面。因此,端对端的流程数据监控用于诊断和调试装配流程,而制造商会及时远程维护以及优化。

用于重型发动机制造的视觉标签当然,有效地自动化具有多种形式和外观,正如Daimler Trucks North America分公司Detroit所示。Detroit生产中型商用卡车发动机,提供给Freightliner和Western Star等公司。公司在占地300万平方英尺的制造厂里生产新型发动机,每2.5分钟就能生产一台。

在广泛引用KANBAN之后,纸质书本和装配指示仍然是Detroit生产中的标准操作。公司发动机制造厂每天大约使用500个账本,在48小时前置时间里打印出品,每个都有45-60页。排序通常不太好,因为每天都有变化。

Omni-ID View 10 tags sit in build book pockets on the AGVs at Detroit

Omni-ID View 10 tags sit in build book pockets on the AGVs at Detroit这里的困难就是,要采用一个系统来检测发动机在制造厂里的移动状况,并取代制造指示。Detroit制造4种发动机,在燃油经济、马力和扭矩上都有不同。因此,公司㤇制造更加灵活的制造流程,才能在同一个生产线制造多种型号。

此外,选中的方案要在原来的工厂实行。Detroit在生产过程中能够拥有90以上AGV,每个都载有不同型号的发动机,因此必须要求制造账册替换能够与每个AGV联合,上面载有特殊型号的发动机。

这里的选中方案就是Omni-ID出品的ProView,拥有View 10标签,10”视觉标签上洒电泳显示器能够提供文本指示,以及图标指示。这里的RFID,红外线和WiFi交流技术融合在一起,为操作员提供实时智能。

Omni-ID的操作端对与Detroit密切合作,亲临现场来感受软件、硬件和程序局限,并发现改进点。通过测试来决定无线网络的强度,以便标签能够交流他们的地点,接受指示,并与原来的生产软件联网。

View 10标签已经取代了原来的纸质AGV制造书袋,静静地待在那里,等待达到指定的工作站和生产线,并接受相关制造指南,这是建立在特殊AGV类型发动机上的。这种理念能使Detroit建立多种发动机型号,多种选择和客户化订制,以及相同的制造生产线。

在工作站之间来回的流动的发动机流程,即工作指示会自动在View 10的屏幕上更新。为了保证实施准确性,ProView软件会每15分钟就查询Detroit系统,检查新的制造指示已经更新。View 10的主要好处就是,实时指示更新能够与生产线沟通 — 这是纸质指示无法做到的。

此外,Proview能够提供完全端对端的流程视频,比如每一步制造的地点追踪和报告能力。当发动机制造完成之后,指示就是从View 10上清除,并准备接收并部署下一个任务。ROI预计会在12个月至18个月内上线,每年能够节约700万张纸。

在Ricardo英国发动机装配厂正在研究新的线端测力计系统,该系统能够为一些世界最强大的超级跑车发动机生产提供先进的测试技术。该测试最长24个月,投资200万英镑,现在已经全权为人给Ricardo公司Shoreham Technical Centre。该装配动力和扭矩力超过700kW和900Nm,能够提高测试范围,可以应用于生产过程中,而且还能提供高水平自动化,提高生产率。

该系统能够将生产车间到测试台的时间缩短到35分钟,其中包括20分钟的磨合以及关闭电源(BIPO)测试循环时间,这是Ricardo发动机厂生产每个发动机都配备的 — 包含最强大的产品。Ricardo高性能产品部门执行董事Mark Barge说,“最后部分对我们英国发动机装配长的扩大非常重要,这个新的系统不仅提高BIPO测试能力,还能测试发动机动力和扭矩范围。因此,这个自动化工厂不仅高效高产,而且还能保证未来能够满足客户的各种要求。”