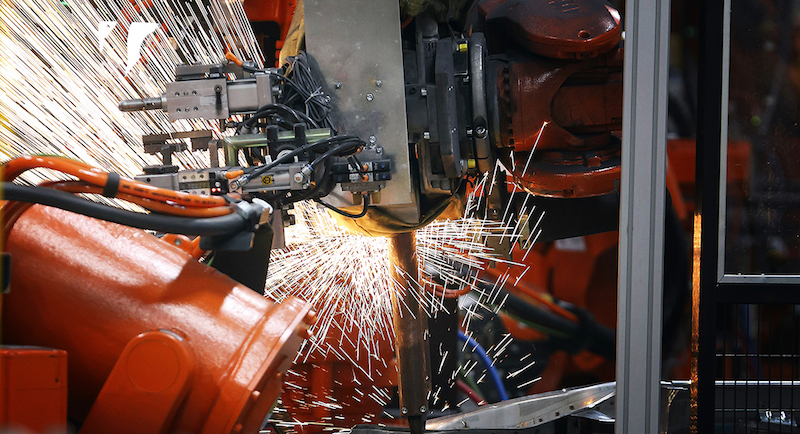

AMS带领大家看看全球最先进的机器人手臂和自动化设备在焊接应用方面的使用情况

据国际机器人联盟透露,在全球机器人中,50%是用于焊接。此外,最近有一项BBC调查显示,2016年全球自动化及机器人焊接配件部门的价值为20亿美元,而到了2021年则会增长到28亿美元,5年的年复合增长率为6.9%。

想要知道这些数据为什么会如此震撼,只需要到一般的汽车工厂里面去看一看。比如,在本田英国Swindon工厂,300多个机器人在一辆汽车车体上回操作2,200个焊点。工厂每85秒会生产一辆车,每一班生产会造出650个白车身(BIW)。

本田工厂的流程首先是从将左右驾驶室焊接到下端的仪表盘开始的,然后焊接前舱壁,这样发动机室就完成了。然后再将这些加上前后地板装配起来。

左右侧板在完成预装配之后送到“总焊接室(GW)。”这是整个车间的心脏,车间的不同区域生产不同的零部件(侧板、地板、上部仪表盘和后部储物盒),这些零部件都由GW焊接,形成完成的车身。

白车身机器人大订单这种工艺需要效率和重复性,因为机器人作业能够满足这两点,因此订单一直持续不断。比如ABB机器人,最近有250个机器人交付到Valmet Automotive公司,用于(芬兰Uusinkaupunki工厂)Mercedes-Benz GLC SUV汽车车体修理厂的作业中。这是芬兰最大的工业机器人订单,Vaomet Automotive公司的ABB机器人数量翻番,超过500个了。

新的生产线包括主要生产线和预装配单元。据ABB公司称,增加的机器人可以促进汽车供应商制造的灵活性,提高生产力和缩短前置时间,从而加强作业。

订单中还包括IRB 6700系列机器人。ABB公司称,该型号机器人更加强大,比之前的机器人可以提高15%的效率,而且维护也变得更加简单。此外,IRB 8700系列机器人也包括在订单中;这些机器人可以延展到3.5米,最高负荷达到800公斤。

零错误、高速度操作是Holy Grail在白车身作业中的体现。但是,这些特点必须要与灵活性匹配,因此就需要相应的设计和属性系统。

这个领域中取得最新突破的是Kuka公司的KS PULSE(推进式直线同步能源),这是一种以托盘为基础的运输系统,能够运输各种汽车车体组件,穿行于白车身焊接与装配线的独立工作站,从而境地非生产暂停。该系统的主要元素是一个底盘。该运输系统利用各种给运输平台(被称作滑道),通过直线同步电动机,将个别汽车组件沿着线路运输。

该系统据说对错误敏感性非常低,但这可能是因为运输零部件数量很低,而滑道可以在循环时间内更换,因此可以在同一个生产线内生产多种车型。

此外,Tata Steel公司也新公布了Sednesfield汽车中的机器人焊接生产线 — 据说这是英国此类中最大的一个。该生产线是工厂的生产力提高两倍,所生产的拼焊板用于汽车们班上。该机器人基于ABB机器人技术,每小时能够焊接1000多个汽车零部件,钢制品运输到英国各家汽车制造商,还获得了德国、法国和新西兰的订单。

协作焊接尽管现在的数量并不多,但是自动化仍然很具吸引力。举例捷克共和国Slaný工厂,该厂是商用车专家Meiller旗下工厂。Meiller公司是翻斗式车身和挂车设计专家和生产商。

通过与HGV制造商合作,底盘和车身良好匹配。为了达到这个目标,Meiller公司建立6个自动化系统,里面共有8个焊接机器人和300多个焊接电源(有Cloos公司供应)。该系统使用Cloos公司的“Tandem Weld”工艺,焊接翻斗式车身侧壁。

Tandem Weld有连个线内电线同时给料,并且融化成两个弧线。由于分割了两个电路,弧线能够紧密控制。高效率、地供热、良好的焊缝,以及高沉淀率是该工艺的主要优势。

据公司称,该工艺在焊接薄、轻量常务车组件方面,速度飞快。这种类型组件的需求组件上升,因为负载优势卡车可以运输更多的货物,而且还能节省燃油和空间,对运输网络的压力也减轻了。

Meiller公司Slaný工厂的程序是兼设计师Andrej Stary证实,“在Meiller,我们使用轻量组件的比率不断上升。我们翻斗车的车体侧板使用2.5mm细晶粒钢制造而成。而且这种组件过去包括3中独立元素,但是现在的侧板使用一片制成,因此在每一侧只需要焊接一个就可以。由于焊接数量减少,组件的重量就比过去轻了,这位我们的翻斗车带来很多好处。”

联网机器人减少停工时间白车身制造机器人如果焊接质量低会造成最后装配过程的严重问题,生产会终止,工人会遇到故障。但是现在利用实时状态监测和诊断,可以组织这种计划外停工情况的发生。

Cisco公司称,他们已经与Fanuc公司和Rockwell Automation公司合作,找出一个方法,可以解决5个国家27个GM工厂的机器人问题。Fanuc公司称其为“零停工(ZDT)”,该方案可以在问题发生之前给工人发出警告,他们就可以在计划停运窗口进行维护。Cisco公司称,这种远程监控除了诊断和主动维护规划之外,还能通过‘1+1+1 > 3’综合能力与专长,为每个公司提供方案。

Cisco IoT vertical高级董事Bryan Tantzen说,“有了Fanuc ZDT方案,联网机器人可以通过网络和一个Cisco数据采集器,在工厂内进行Cisco云操作 — 所有结果都保存在端对端方案里。通过向云基平台传输设备数据,我们就能建立制造数据高速公路,可以使GM公司与大型设备供应商生态系统合作,更方便进行预防性分析和优化发展。”

Fanuc America公司总裁兼首席执行官Rick Schneider补充说:“从机器人那里收集数据并在云上进行分析的能力可以在停工发生之前,就预测潜在的设备问题 — 有助于我们提前解决客户需求。有了ZDT,我们还能利用手机机器人数据来优化GM制造系统,减少能耗,延长设备寿命,并且还能改进循环时间和质量。通过ZDT减少停工的做法,经过验证对GM工厂的表现起到积极影响。”

制造摩擦Kuka Industries公司先进焊接方案部长Waler Weh说,“摩擦焊接有时候会觉得过时,但是在Kuka却根本不是这种情况,我们根据市场需求和时间来调整。”

举例来说,Kuka在摩擦焊接机方面,很早就考虑“工业4.0”的问题。将机器完整地融入到生产网络中,就能极大提高生产力。多亏了数字网络工艺,制造产品就有可能提高灵活性、能源效率和私人订制,同时还能减少对采购的影响。

Kuka PCD控制器的所有数据都被监控,并进行了电子存档。这些信息在云基系统深入分析的时候可以用到,还能保证质量追溯和数据透明。考虑这些因素,进行大量数据安全处理成为根本要求,系统界面实现统一标准也是如此。据Kuka公司称,实行这个原则并不受限于新产品和方案;这在已经进入网络才做的机器人、单元和系统上同样适用。