玻璃钢复合材料数十年来一直用于悬架及螺栓零部件上,AMS一探最近发展。

制造商顶着不断加重的压力,势必要降低车辆结构重量,这就需要材料供应商和主要供应商在制造车体外板、内饰零部件、引擎罩下面的零部件、玻璃钢悬架装配的过程中不断创新。

虽然这种材料的系数相对低,而且拥有比碳纤维更低的疲劳行能,但是玻璃纤维高抗张强度、高抗冲击性,以及很好的耐化学性;关键的是,他们还非常便宜。以长期持续性玻璃纤维增强的复合材料能够用于压塑法,使用玻璃纤维段增强的材料适合注塑法,两者都可进行量产。

玻璃纤维方案这些因素使玻璃钢适合生产车体外板。通用汽车是第一批认识到这一点的公司之一;1953年,公司生产的Chevrolet Corvette就采用了玻璃钢车身。通用汽车设计射门认为使用防锈材料(而不是金属材料)可以减重,并提供了少量生产Corvette的方法,这种方法不需要大型金属冲压模具。

此后,所有的Corvette汽车都拥有复合材料车身,这个技术比初级程序(在20世纪50年使用)进化了很多。举例来说,使用Continental Structural Plastics (CSP)生产的板材模塑料(SMC),降低雪佛兰2016款Corvette Stingray Coupe重量达9公斤。在21个车体外板装配中,包括车门、行李箱盖、后顶盖侧板和挡泥板都是用CSP公司的TCA Ultra Life铸造的。

Corvette Body Composites公司首席工程师Christopher Basela说,“通过联合持续改进,雪佛兰和CSP明显降低了雪佛兰车体外板密度,从2013年的1.9降低到2014年的1.6,到了2016年降低到1.2.”

TCA Ultra Life在板材模塑料中碳酸钙填料部分替换是,会产生处理玻璃泡,从而降低材料密度。这种技术还会产生更加强大的树脂混合物,是模组件更能抵抗搬运损坏,防止微裂隙,这种裂隙会导致喷涂污染、凹面和小泡。处理玻璃泡还有助于涂装附着性和粘结性能。

这种材料以Owens Corning公司出品的Advantex玻璃纤维强化,据CSP称,制造过程要对环境的影响要比其他玻璃类型低。此外,对全球变换的潜在威胁也低于钢铁生产以及车体零部件的生产。

在综合CSP的真空机粘结制造工艺方面,公司称TCA Ultra Life材料能够提供高端、A级表面处理以及光泽,由于铝材等金属。这种材料可以抵挡E-喷漆,通过了所有制造商的喷漆测试。

CSP公司称,产量低150,000是,复合材料工具成本要比冲压金属或铝材低50-70%。只用一个复合材料模具就能生产设计奇特的拉伸零部件,而金属可能会需要多个模具和冲压才能达到同等高的设计效果。

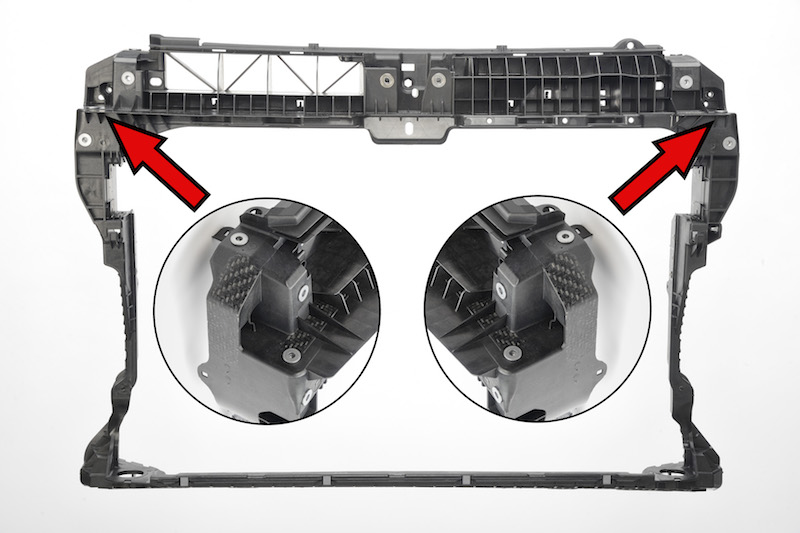

轻而坚固的前端复合材料在前端骨架制造商也越来越受青睐,这里使用的生产材料和工艺需要在一个零部件上综合很多功能。混合持续及间断增强材料可以保证骨架非常坚固,这里不需要过度设计。举例来说,来自Lanxess公司的持续纤维增强热塑性塑料可以增强大众Atlas和Teramount SUV注塑前端骨架,这两款汽车分别在美国和中国制造。

Arkal Automotive生产Atlas前端骨架,并与大众公司一同开发前端。Teramont前端是由Changchun Engley Automobile Indus Company生产。

这两款SUV汽车的前端是采用注塑聚丙烯制造而成。在阀盖锁周围区域,则使用1毫米厚的Tepex帮其104-RG600强化。这种半成品复合材料是聚丙烯用47%连续玻璃纤维粗纱职务增强而成。

Lanxess应用开发员Harri Dittmar说,“两个车的前端都使用Tepex插片,要比金属插片的情况减重50%。此外,强化地区还能承受更大的张力。”

在前端的两侧,采用了Z框架,并以Tepex材料插片强化。

Lanxess宣称,铸模过程使用这些前端骨架可以提高效率。侧面插片经过加热、模外塑形、再加热(到140度),然后从侧面放在模具里。同时,中间插片经过加热,与其他两个外插片铸模。Dittmar解释说,“尽管组件装配非常复杂,但是可以在较短的循环时间里进行高效制造。”

将Tepex插片在模具里定位及再塑形,可以很容易再利用。此外,复合材料中的钻孔需要结构性完整。

内饰应用复合材料可以在内饰中降低各种组件的重量,甚至比现有塑料零部件还要轻。举例来说,2017 Mini Countryman汽车的特点就是仪表板骨架,这是由International Automotive Components公司采用长玻璃纤维增强聚丙烯制造。

铸模零部件是用的聚丙烯是Sabic公司生产的Stamax材料,而这种材料制成的零部件比鼓励塑料零部件大约轻15%。

零部件是利用Siebenwurst公司出品的模具,擦利用构造泡沫工艺制造而成。这种方法将材料注入并填满模具,模具打开,让泡沫在中心产生。这些泡沫提高腔体的厚度,从1.9毫米达到4毫米,在不增加重量的同时达到强度及硬度要求。这种工艺在材料消耗上低于标准工艺,并缩短循环时间。

公司进行了大量的分析,预测零部件的弯曲行为。这种测量在开发早期可以提供有机质的洞察,了解零部件和模具的设计,使模具在开始的时候就准确无误。

Sabic公司全球汽车业务主任Scott Fallon说,“这种计算机模拟在固体辅料零部件中成为标准实践,但是整个行业还处于泡沫塑料零部件仿真模具开发的早期阶段。随着项目的证实,我们已经具备预测能力,而且现在就能应用。”

向高产量生产迈进或许玻璃钢最振奋人心的应用是由汽车零部件供应商Benteler-SGL向世人展示的。公司正在利用玻璃钢制造弹簧片,用于沃尔沃XC90跨界SUV汽车(这是公司在可扩展整车平台构架上生产的第一款车)、S90奢华轿车和V90旅行车上。作为SPA不可分割的零部件,弹簧片也可能出现在其他车型上。

到2017 年底为止,公司生产了近200,000个弹簧片,而Benteler-SGL称要到2018年底生产近500,000个弹簧片,成为汽车业产量最高的复合材料组件项目。

复合材料越来越多地用于前端骨架的生产

复合材料越来越多地用于前端骨架的生产复合材料弹簧片取代了普通的螺旋线圈组。这在紧凑型设计和减重设计中,要比传统挂念轻4.5公斤。其他好处还有,平顺乘车、噪音改进、振动以及舒适性。汽车行李箱的产量也提高了,因为字也不需要悬挂转台了。

弹簧片中的聚氨酯是Henkel公司出品的Loctite Max 2,这是与Benteler-SGL一同开发的高自动化高速树脂转化模塑工艺,用于组件生产。

由于树脂的粘度低,很快填满树脂传递模,并浸透纤维增强,缩短了注塑时间。凝固时间也比环氧树脂快得多,总体循环时间也缩短了。选定的增强材料可以使凝固过程更快、更灵活。

Benteler-SGL Automotive Composites公司业务开发部长Frank Fetscher说:“沃尔沃汽车弹簧片的例子向我们展示,今天已经实现了纤维复合材料量产。而且,因为灵活组件设计的特点,我们能够以少量的弹簧变体覆盖整个平台。”