在肯塔基Bowling Green,第二个喷漆车间建设项目正在筹建当中。通用公司称,这是首次达到质量和产量上的新高度

在任何程度上说,4.39亿美元的投资都不算小事,更何况这些钱都拿去建设汽车喷漆设备,其中包括建设500,000平方英尺(46,451平方米)的厂房,每年加工40,000辆汽车。尽管如此,这笔钱和新的喷漆厂,只是通用在美国肯塔基Bowling Green工厂扩建的开始。工厂制造高端Chevrolet Corvette跑车和“超级跑车”。

上面的报告出自Bowling Green工厂经理Kai Spande,他负责投资回报。Sapnde还证实,3月份是试运行的里程碑,第一次在工厂尝试喷涂“双板”。他说,这是Corvette喷漆的一个特点,这种“脱板”工艺里,汽车板材的碳纤维和板材模塑料(SMC)分别喷漆,之后接合到铝材车身构架上。他还说,气缸盖和车顶使用碳纤维支撑,其他所有板材都是SMC材质,前后筋膜是注模而成。

新一代喷漆车间尽管公司取得了一些成绩,但是公司仍然面临工艺发展的问题。解决了这个问题,才能转型成为新的工厂。Spande说,原有喷漆厂的10中颜色已经在工厂里存在30多年了,这个工厂目前是“通用在北美地区最古老的工厂”。但他还说,在使用过程中,车辆已经经历了“四代”更新了。由于通用并不赞同任何的生产中断,因此改装原来的喷漆厂来满足今天的需求并不可行。

从技术层面上将,新的喷漆厂的主要特点是扩大了喷漆面板低温定型,这已经是该工艺的标志性特点了。事实上,Spande说,这是“破天荒”的壮举。尤其是,老厂的定型是在265°F环境。新厂的目标就是在“225°F以下”完成相同的效果。但是Spande强调,加工的板材对客户所理解的喷漆抛光质量来说并不是损失。事实上,降低定型温度对基底和喷漆材料都“有好处”。

但是,在实际“喷漆公式”上会有不同,轻微的改动是为了适应低温加工需要。此外,定型加工烤炉的实际长度和面板加工时间都明显延长了。对于后者,Spande说,目前老厂的定型时间大约是90分钟,而新厂可能会延长“约25%”,直到完全生效,这还需要进一步评估。

板材实际喷漆工序仍然使用通用的“三浸式”工艺,即底漆、涂层和清漆都采用湿碰湿工艺,中间不经过全面的烤炉烘烤。工厂将继续使用水基材料。但Spande说,其他封面都有明显的加强。新的喷漆厂将使用“先进的”贝尔涂布技术、机器人控制,以及喷漆色变技术。他还指出,由于使用非金属材料,因此就没有机会使用静电电荷技术来加强年度,从而减少损耗。

事实上,工厂可以加工金属及废金属零部件 — 前者和汽车车身机构有关,后者很板材有关 — 因此就具有“两种不同的材料流”。虽然支持第二种的技术已经加强了,但是Sapde证实,第一种就是对原有电子喷漆工艺的复制 — 这是最明显的特点,使铝材比传统轻金属外表显得更黑。在新的喷漆厂,两种物料流共有的特点就是,对环境控制的标准都提高了,不仅是喷漆车间,整个工厂都达到空气净化、湿度和温度等方面相同的标准。

Spande对这件事非常重视。他说,“整个喷漆车间就是净化室”。因此,这里就只有一个综合入口和出口,工作人员从这里出入。此外,Spande称,一旦他们进入工厂,“经过空气流,走过粘性纸,并穿上无纺布工作服”,就算“进入他们的环境了,而且要呆上一整天”。一旦执行这种方案,工厂将在每班的地勤人员上雇佣125个“小时工”,加上几个额外“支付”的技术员工。

这表示,喷漆室外围的二次结构在空气质量方面已经没有作用了。Spande说,它们的作用就是在刚开始就控制工厂里的过喷现象,这是公司的标杆。也就是说,喷漆室使用“干法净化”工艺,清楚空气中的过喷颗粒。实际上,Spande证实,(Bowling Green)新建的Coervette喷漆生产线是北美首次使用干法净化的“通用工厂”。但他说,公司在中国的几个工厂里已经使用这种技术了。

"我们认为这是客户的功劳。他们购买价值140,000美元的跑车,理应获得高质量和喷漆。" - Kai Spande, GM Bowling Green

但Spande很直接表达说,所有这些都将保住GM Bowling Green“达到质量和产量的新高度”。其理由是,喷漆厂进行大幅调整,就是为了与下游的装配程序接轨 — 尤其是减少两套操作中的缓冲储备。

标准通用操作就是“所有喷漆汽车车身系统都拥有储存中心”。但在批量生产环境中,并不适合Corvette的生产,因为工厂实行“车身结构排序3周窗口”原则,以及“每小时只生产12辆汽车”的原则。因此,之前工厂的运作方式仍然是,严格在喷漆与装配之间保持12小时缓冲时间的零部件。但是,在新的车间里,安全系数可不算在6个重点系数之一 — 因为“零部件喷漆时间都不到两个小时”。他认为,这是“非常精益的操作”,因此这就意味着,在新的车间里,“我们不能几乎无法忍受几个小时的停工。”

但现在,重点是完成试运行流程,并将操作从老的设备转移过来。在这方面Spande说,近期目标就是在新的喷漆车间“到今年秋天为止完成四五个颜色”。剩下的颜色应该再后面的半年里完成,然后老的车间就会彻底关闭。有趣的是,Spande认为新的车间“还会完成一些非主流的东西”,但当时他还什么也不肯透露。

The new paintshop at Flint represents an investment of $600m

The new paintshop at Flint represents an investment of $600m尽管如此,我们都很清楚,通用对新车间的期望还是很大的。真如Spande证实的那样,目标包括“在汽车外饰喷漆质量上取得极大改进,并提高运行时间,从而减少库存”。此外,整个项目“以资产可持续性发展和整个企业成本方案为基础”。但本质上就是“我们在客户花费140,000美元购买跑车的时候就做出承诺,他们理应得到相应的质量和喷漆服务。”

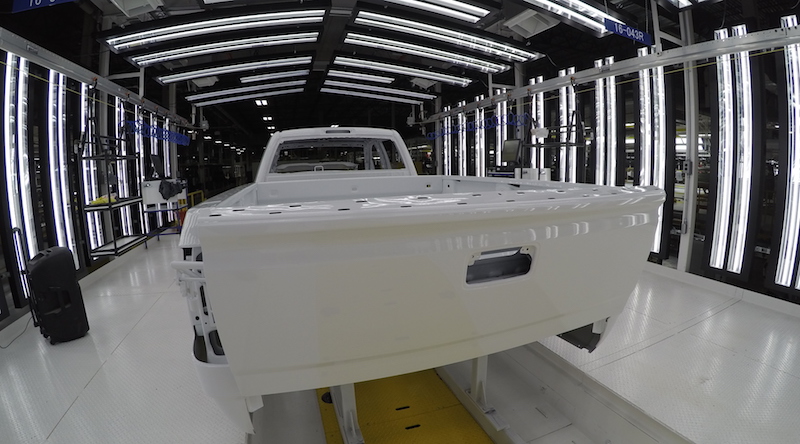

Flint新建喷漆车间在密歇根州Flint的通用卡车装配厂里,一个崭新的喷漆车间已经投入运营一年(喷漆车间经理Craig Jones证实)。和Bowling Green一样,Flint车间的建设就是为了代替之前的老车间。老车间在经理6个月的过渡期之后,与去年10月份关闭。事实上Jones说,老车间可以追溯到二十世纪40年代,离目前通用喷漆车间呈现出的清洁室差得很远。他说,“一半以上都是露天的。”相反,新的喷漆厂(投资6亿美元)是“完全封闭的清洁室,从头到尾都是最新科技”。

Jones说,喷漆厂实际上是与新一代通用卡车一同设计的,但生产会从2019年装配区域完成现代化改建之后才会开始。因此,新的喷漆厂早晚会投入运营。目前,车间用于通用汽车成熟产品K2xx中型卡车的生产,每小时加工32辆汽车。但Jones说,最高工作量时,每小时能够完成47辆汽车的加工。

Jones还证实,老的喷漆厂加工程序使用溶剂型底漆和涂料,能够融合1公斤的溶剂型清漆。但是在新的喷漆厂里,公司已经将原来的底漆和涂层替换成水基材料,而清漆仍然是溶剂型的,但可以配上2公斤。他说,这比之前的程序要困难,但视觉质量要高。

此外,程序变革也很明显。Jones解释说,老厂有一个检测及人工补救工作台,而且在底漆和涂料加工之间有一个烤炉加工。可是现在,这些都已经消除了,而是采用三浸式。他说,这种做法的直接利益在于,减少能量消耗和污泥生成,但防喷溅仍然是水基的,不是“干洗”。

Jones强调说,油漆的配方现在“更长更窄”了,这更有利于“平衡和转换效率”。车间还有两个平行的展台,之前只有一个 — 这种个变化还有利于提高整体实力,即便在展台出现故障的时候也不会耽误工作。在展台外面,也就是人们实际工作的地方,已经实施技术“可视性管理”,通用计划将这种方法在所有工厂推行。

车间可视的一个方面就是,没有人会错过金属片隔断墙,这个隔断用于将人们工作和喷漆加工的操作区与方有储存罐与加工设备(比如磷化处理)的区域分开。这么做的理由并不是为了停止人们进入禁止地区,而是为了增加内部空气流动的效率。Jones解释说,喷漆车间内部的空气会循环2至4次。空气刚刚进入操作区的时候循环,人们进入区域之后,无人区的空气就会回流到这个区域。也就是说,在第一区工作,温度并不会受到设备运作产生的热量的影响,也不会感受到蒸汽。Jones说,估计远离工作人员区域的空气温度要比刚开始高出“5至10 度”。喷漆展台在工作人员那一侧,但是用常规形状封闭,以减少对周围环境的影响。

低耗能 — 高斗志Jones说,在操作一年之后,通用现在已经拥有多套基准数据,用于解释新车间的效率。也许最根本的就是在每辆车耗能上的改进,已经通过0.6MW。生产量的实力现在还没有达到极限,但仍然比之前车间最高数据高出50%。老车间每小时能够完成30辆。

达到这个目标并不需要很快。Jones预测说,人们习惯新的工作环境至少需要6个月,并补充说,转变技术及维修工人都是有难度的,因为这里的技术非常精妙 — 至少是100多个最先进的机器人。每一天都能看到新的变化。Jones在老车间里的职务与新车间里的一样,因此可以比较人们工作的状态。他说,“他们非常投入,也非常高兴。斗志上来了,产量也提高了。老车间里的质量已经很高,但新车间的质量却远超老车间。”