Com a demanda atual de luz tão voraz, existem muitas aplicações que OEMs estão considerando para soldar montagens de material misto de solda

Com alta condutividade térmica e elétrica além da resistência elétrica muito alta do óxido de alumínio que se forma naturalmente na superfície do material, é claro que a soldagem por pontos de ligas de alumínio está longe de ser direta. No entanto, a poupança de peso é tal que existe uma utilização crescente deste material, apesar da sua aparente falta de resistência. De fato, ao comparar materiais de espessura semelhantes, as resistências ao cisalhamento estático e à fadiga das soldaduras por pontos de liga de alumínio são cerca de um terço do valor das soldaduras de aço (dependendo do tipo de liga). Como resultado, onde o alumínio é usado em vez de aço, seu calibre é normalmente aumentado, dando forças de solda que se comparam mais favoravelmente às de aço - mas ainda permitindo que economia de peso seja feita.

Soldagem de materiais mistos

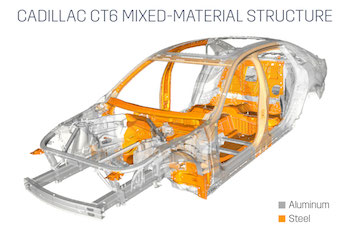

A demanda por leveza é tão voraz no presente que há muitas aplicações nas quais OEMs automotivos estão procurando soldar montagens de material de solda mista. A GM por exemplo, recentemente se autoproclamou a primeira montadora a soldar aço para alumínio usando soldagem por pontos de resistência, uma técnica que passou cerca de dois anos em desenvolvimento. A solução teve que superar questões como a diferença de cerca de 900°C nos pontos de fusão entre o aço e o alumínio, os óxidos superficiais que comprometem a integridade da solda e a tendência de formar uma camada "vítrea" entre os dois materiais, causando soldas frágeis.

Ao todo, há 19 patentes que cobrem hardware e controles para o novo processo, com o sucesso da GM nesta área apoiado por uma doação do Departamento de Energia dos EUA na quantia de US$1,3 milhões.

Falando em um evento recente da mídia, Blair Carlson, gerente de grupo de laboratório da GM para processamento de materiais leves, disse que a nova técnica está sendo implantada na junção de suportes de alumínio a uma estrutura de aço em parte do banco traseiro para o Cadillac CT6 sedan de luxo. É construído na fábrica da empresa Detroit-Hamtramck. A empresa também está planejando usar o processo para unir um componente de reforço de proteção de pedestres de aço para um painel interno de capô de alumínio no mesmo veículo. Atualmente, a ponta de soldagem, desenvolvida pela GM, normalmente requer curativo após 20 soldas, mas o objetivo é mover isso para centenas como parte da pesquisa em andamento.

Avançando, existe um claro potencial para fazer economias de peso significativas a partir de montagens de materiais mistos. Por exemplo, a soldagem de um telhado de alumínio a uma carroceria de aço poderia reduzir a massa em cerca de 50% em comparação às estruturas existentes. A GM também está explorando a maior utilização de magnésio, que é ainda mais leve do que o alumínio, para painéis interiores de portas.

Em outros desenvolvimentos na empresa, um laser de duplo feixe foi introduzido no processo de soldagem a laser de alumínio a alumínio da GM , o que ajuda a reduzir o salpicos, enquanto uma placa de abertura redesenhada controla a reflexão. Com uma forma mais otimizada, a placa de abertura atualizada tem sido usada para mais de 3.000 veículos, invés de apenas 30 como era anteriormente, e permanece em serviço.

Desenvolvendo o próximo 'grande passo'

Nos provedores de tecnologia, a corrida está em desenvolver o próximo "grande passo" na soldagem por pontos de resistência. Fazendo uma reivindicação razoável está WeldComputer, a quem foi concedida uma patente para sua última inovação. A patente abrange um método para a formulação de uma medição composta do movimento do mecanismo atuador e das ligações de deflexão do aparelho no equipamento de soldadura por resistência, proporcionando assim uma medição mais precisa do que qualquer uma poderia oferecer sozinha. Isso levou à introdução de um novo processo que fornece um método prático para instrumentação de novas e existentes pistolas de soldas para obter as informações em tempo real necessárias para avaliar e controlar a qualidade de cada solda conforme ela está sendo criada.

Nos últimos 30 anos, a tecnologia da empresa foi rotineiramente implantada em soldadores de pressão e de balancins para monitorar respostas térmica da solda, um dos parâmetros necessários para avaliar o crescimento da pepita de solda e controlar de forma adaptativa o processo de soldagem. No entanto, de acordo com o diretor executivo Robert Cohen, este tipo de medição tem sido menos do que ideal em aplicações automotivas.

"No caso das pistolas de soldagem automotivas", ele explica, "devido a alta fricção não-linear no mecanismo de atuação, apenas uma parte da expansão térmica e contração se traduz em movimento mensurável. A parte restante da resposta térmica em vez disso provoca deflexão das ligações e braços no aparelho de soldadura. Esse problema é exacerbado quando os servos estão envolvidos porque eles geralmente têm respostas lentas e inconsistentes a transientes térmicos mecânicos rápidos.

"Como a demanda pela detecção de soldas ruins - e mais importante ainda, o impedimento de que elas ocorram em primeiro lugar - continua a aumentar, a implantação desta tecnologia ajudará a melhorar a qualidade da solda e reduzir defeitos do produto em aplicações automotivas", acrescenta Cohen.

No DeltaSpot

Por outro lado, o sistema DeltaSpot da Fronius continua a ser atraente; Sua técnica apresenta uma fita de processo contínuo que corre entre os eletrodos e folhas sendo unidas. De acordo com a empresa, isso resulta em maior precisão e alta vida útil do eletrodo pelo qual a fresagem regular de eletrodos não é mais necessária.

A fita de processo significa que os eletrodos estão efetivamente protegidos contra o desgaste devido a coletagem: a fita transfere a corrente de soldadura e simultaneamente protege as superfícies de contato dos eletrodos contra a contaminação por alumínio, zinco ou resíduos orgânicos. Dependendo da aplicação, a vida útil do eletrodo de até 30.000 pontos é possível. Além disso, o revestimento da fita provou ser particularmente vantajoso para folhas de alumínio. Aqui, o contato otimizado evita salpicos na superfície da chapa e qualquer dano associado aos componentes.

[GM Cadillac CT6 é um bom exemplo de uma estrutura de veículo material misturado na produção de série]

Devido à elevada resistência elétrica da fita de processo, durante a soldadura, a energia térmica é transferida do exterior para o interior. Isto entrega até 50% menos consumo de energia em aplicações de alumínio.

Entre os últimos desenvolvimentos da Trumpf, tanto para a soldagem por pontos como por costura, está o I-PFO (óptica de focagem programável) para lasers que facilita a produção rapidamente em aplicações robotizadas. A solução é baseada em um robô que transmite continuamente seus dados de posição e movimento para o I-PFO, permitindo que este último reconheça posições na área de trabalho da célula robô, de modo que os locais de soldagem sejam precisamente conhecidos.

O dispositivo forma o raio laser adaptando o diâmetro do foco, profundidade de foco, distância da imagem e densidade de potência ao processo desejado. Com o auxílio de dois espelhos de deflexão dentro da unidade óptica, o laser pode ser apontado para todas as posições nos eixos X e Y dentro da área de processamento para soldagem por pontos ou por costura. Uma lente igualmente móvel focaliza o feixe de laser no eixo Z.

Nem a peça de trabalho nem a unidade óptica precisam ser movidas para aplicações 3D. Durante o processamento rápido, a unidade óptica senta-se em um manipulador livremente móvel, ou seja, um robô industrial. A indústria automotiva é uma área-alvo principal para o dispositivo, particularmente no que diz respeito à soldagem a laser de portas, assentos, tetos solares e outras partes grandes da carroceria. Importantemente, várias unidades podem ser operadas com um único laser.

Até agora, implementar processos remotos provou ser caro e demorado. No entanto, o I-PFO demonstra a sua inteligência em primeiro lugar, iniciando autonomamente processamento sempre que a geometria e a tecnologia de processo tornem possível fazê-lo.

Naturalmente, a soldagem a laser também cria novas oportunidades de pesos leves para materiais de aço. Aqui, a combinação de esboços soldados a laser (LWB) e aços endurecidos à pressão (PHS) é uma das soluções cada vez mais populares disponível para OEMs que procuram reduzir a massa de seus veículos, melhorar o desempenho do impacto e economizar em custos. A tecnologia permite que os aços de diferentes graus e espessuras sejam combinados em uma peça, maximizando assim o potencial leve do aço.

A ArcelorMittal recentemente comercializou dois novos graus de PHS que podem ser usados em conjunto na soldagem a laser e na produção de LWBs. Conhecido como Usibor 2000 e Ductibor 1000, os aços têm propriedades muito diferentes. Enquanto o primeiro dá à peça sua força, este último oferece ductilidade de impacto em aplicações tais como anéis de porta, trilhos dianteiros e traseiros e a parte inferior de pilares B. A combinação de ambos os graus em uma única peça permite uma redução de peso adicional - estimada em até 26% em comparação às soluções existentes.

Ambas as classes vêm com um revestimento de alumínio para prevenir a corrosão. No entanto, a presença de alumínio pode afetar a qualidade da solda. Para mitigar isso, a ArcelorMittal desenvolveu um processo de ablação patenteado que tira o revestimento de alumínio ao longo da linha de solda, resultando em uma solda totalmente funcional.

Até 2022, o mercado de LWBs deverá atingir 40m por ano na Europa e mais de 45m por ano na América do Norte.

Naturalmente, os esforços de peso leve contínuos da indústria têm testemunhado em geral uma redução na espessura de materiais usados para a fabricação. É por isso que o processo AC GMAW (soldagem por arco de metal a gás) da Lincoln Electric é projetado especificamente para tornar mais fácil a soldagem de materiais muito finos, reduzindo a entrada de calor necessária.

Até o fio

A grande maioria de GMAW para todos os materiais é realizada usando DC, com o fio em polaridade positiva. No entanto, Frank Armao, diretor de tecnologia de alumínio da Lincoln Electric, diz que há um aspecto de AC GMAW que o torna particularmente atraente para a soldagem de alumínio.

"Ao adicionar um componente de 'elétrodo negativo' ao arco, a penetração e a energia no arco é reduzida", afirma. "Isso é bastante benéfico na soldagem fina (0,8 a 3,0 mm) de alumínio. Adicionalmente, variando a quantidade de tempo negativo do elétrodo (como uma percentagem do total), a penetração pode ser variada e controlada em benefício do fabricante."

Com esses fatores em mente, o Módulo Avançado da empresa foi projetado para ajustar e trabalhar com qualquer uma das fontes de energia de terceira geração Power Wave fabricadas pela Lincoln Electric, adicionando capacidade AC a esses módulos a um custo mínimo. O desenvolvimento demonstra que é possível usar AC GMAW como uma forma de reduzir a entrada de calor em relação à soldagem por transferência de spray convencional. Além disso, o processo pode facilitar taxas de deposição aumentadas e velocidades de deslocamento enquanto se utiliza a mesma entrada de calor necessária para soldar (com um fio menor a uma velocidade de deslocação mais baixa) utilizando técnicas convencionais. O processo é projetado especificamente para o alumínio fino, e perde suas vantagens acima das espessuras de 3mm.

Volvo que concentra-se em maximizar a produção, tem que se certificar de que todos os seus sistemas de soldagem estejam em perfeito estado de funcionamento

Volvo que concentra-se em maximizar a produção, tem que se certificar de que todos os seus sistemas de soldagem estejam em perfeito estado de funcionamentoDevido à crescente demanda do mercado pelos modelos S90, V90 e XC90 da Volvo, a fábrica da montadora Torslanda, em Gotemburgo, na Suécia, está agora executando três turnos durante a semana, além de um turno no final de semana. Isto levou a uma drástica redução na janela de manutenção da planta. No entanto, com a Volvo se concentrando em maximizar a produção, a empresa tem de se certificar que todos os seus sistemas de soldagem estejam em perfeito estado de funcionamento.

Assim, quando a planta recentemente considerou a otimização da manutenção preventiva de suas pistolas de soldagem por ponto, ela se voltou para o especialista de soldagem de resistência ARO.

Em apenas algumas semanas, a ARO entregou uma proposta abrangente de manutenção para todas as 331 pistolas de solda no local, enquanto estava em conformidade com as rígidas restrições de tempo da Volvo. Em um curto período de tempo, todas as pistolas foram inspecionadas e realinhadas para operação livre de problemas. A produção na fábrica retomou rapidamente a plena capacidade, e o contrato de manutenção está agora entrando em sua segunda fase, que deverá ter mais de 18 meses.

"Os ambientes de produção atuais precisam de processos de soldagem confiáveis e eficientes em termos energéticos, que não só produzem soldas de qualidade usando múltiplos processos, mas economizam custos operacionais", afirmou o presidente da ARO, Jean-Yves David.