El lanzamiento del i3 ha cambiado la discusión sobre las futuras aplicaciones de fibra de carbono en la estructura de los vehículos

Corchos de champán volaron en Leipzig en octubre de 2017 ya que BMW celebró la fabricación de su i3 número 100,000, el mismo posee un monocasco hecho de un plástico reforzado con fibra de carbono (CFRP) que es liviano y rígido, pero caro. Aún, a pesar de una recepción positiva en la crítica, el vehículo híbrido eléctrico no ha sido un gran éxito en términos de ventas desde su introducción a fines de 2013, probablemente debido a su alto precio en comparación con sus competidores. ¿Qué significa esto para el uso de CFRP en vehículos de producción a gran escala? ¿Hay un caso a favor de la fibra de carbono?

Corchos de champán volaron en Leipzig en octubre de 2017 ya que BMW celebró la fabricación de su i3 número 100,000, el mismo posee un monocasco hecho de un plástico reforzado con fibra de carbono (CFRP) que es liviano y rígido, pero caro. Aún, a pesar de una recepción positiva en la crítica, el vehículo híbrido eléctrico no ha sido un gran éxito en términos de ventas desde su introducción a fines de 2013, probablemente debido a su alto precio en comparación con sus competidores. ¿Qué significa esto para el uso de CFRP en vehículos de producción a gran escala? ¿Hay un caso a favor de la fibra de carbono?

El lanzamiento del i3 convirtió a muchos directores en la industria automotriz. Dale Brosius, director de comercialización en el Instituto Estadounidense para la Innovación en la Fabricación de Compuestos Avanzados (IACMI), una organización nacional creada en 2015 para desarrollar tecnologías de producción para la fabricación de compuestos avanzados baratos y energéticamente eficientes, ha estado siguiendo de cerca el trabajo de BMW con los CFRP.

"Fue un logro importante ya que cambió la discusión sobre la fibra de carbono en el sector automotriz," dijo. "Hasta este punto, la fibra de carbono estuvo reservada para vehículos de carreras, superdeportivos y en cierta medida vehículos deportivos de gama media y alta, como el Corvette de Chevrolet. El i3 no es ninguno de estos, y el hecho de que el CFRP fue utilizado tan intensamente en el vehículo sorprendió a muchos en la industria; allí estaba este gran fabricante de piezas originales invirtiendo mucho dinero en la cadena de suministros para comercializar fibra de carbono en un vehículo de uso diario."

BMW y sus socios, principalmente el productor alemán de fibra de carbono SGL Group, gastaron alrededor de mil millones asegurando la cadena de suministros para el CFRP utilizado en el i3 y su compañero deportivo, el i8. Esta inversión incluyó lo que se informó es la planta de fibra de carbono más grande del mundo, en Moses Lake, Washington, EE.UU., y varias plantas en Alemania; específicamente una fábrica de láminas de fibra de carbono en Leipzig y, por supuesto, la línea de ensamblado Leipzig.

"El i3 satisface a un mercado relativamente pequeño y es casi seguro que BMW no obtiene réditos por el vehículo," dijo a continuación. "Creo que BMW fábrica alrededor de 1.9 millones de vehículos al año, así que 30,000 i3 no son relevantes. El diseño del i3 no está particularmente optimizado para la producción en masa; incluso BMW admitirá que está sobre diseñado, pero tuvo que hacer ciertos compromisos para que comenzara a producirse"

Consenso por el contenido de fibra de carbonoEn efecto, el fabricante de vehículos tuvo problemas de producción considerables en el primer año de producción del i3. Pero los precursores enfrentan tales problemas, y las lecciones que aprendió, como las inversiones que realizó, le han permitido a BMW implementar CFRP en una forma más limitada pero más accesible en sus vehículos con mayor volumen, como la serie 7, de la cual se fabrican 70,000 por año. En 2015, el fabricante anunció que, en este sedán de lujo, se utilizaría CFRP en componentes clave que afectan la rigidez torsional y la resistencia a colisiones en el compartimiento de pasajeros del vehículo, como también del arcos del techo, para reforzar el cuadro del techo, en los pilares B- y C-, en las soleras, en la consola central y en la bandeja trasera. En total, alrededor de 15-20kg de CFRP se utilizan en su estructura de materiales mixtos (también tiene acero y aluminio) con "núcleo de carbono".

"Al hacerlo, BMW fue capaz de reemplazar mucho del acero pesado con acero de calibre ligero y aluminio, disminuyendo la masa total del vehículo por una suma considerable; más de 100kg," afirma Brosius. "En este caso, la fibra de carbono funciona como facilitador para otras reducciones de masa. Este enfoque de distintos materiales es verdaderamente una 'disminución de peso inteligente".

"La habilidad para integrar fibra de carbono en el proceso tradicional de línea de ensamblado es esencial para esta estrategia, incluyendo la capa electro revestida de alta temperatura para proteger el acero de la corrosión. Esto requiere plásticos resistentes a altas temperaturas como la resina epoxídica. BMW también aceleró los procesos de fabricación para las, en resumen, formas más simples que aquellas utilizadas en el i3 e i8."

En su planta de Dingolfing, BMW utiliza dos procesos de producción que afirma son económicos para la producción de varios miles de componentes CFRP por día; prensado húmedo y prensado híbrido. En el prensado húmedo, los tejidos de fibra de carbono o las mallas impregnadas con resina son presionadas en una prensa de moldeo mientras están húmedas y luego son curadas, eliminando la necesidad de llevar a cabo el paso de secado empleado en los procesos de moldeo por transferencia de resina (RTM) utilizados para la fabricación del monocasco del i3. En el prensado híbrido, los tejidos de fibra de carbono impregnados con resina, también húmedos, son colocados en una prensa de moldeo con la lámina de acero, luego se presionan y templan. Este une el metal y el CFRP para formar un componente híbrido que es liviano y rígido.

BMW no es el único adoptando el CFRP en un enfoque de materiales mixtos. Su competidor alemán, Audi, está utilizando el material para producir la pared trasera del chasis para su sedán de lujo A8. Esta parte proporciona cerca del 40% de la rigidez torsional total del vehículo, algo que lo transforma en un candidato adecuado para la fabricación con CFRP. La parte es casi 50% más liviana que su predecesor metálico. Cerca de 25,000 A8 fueron fabricados en 2016.

Para que la pared trasera absorba las cargas longitudinales y transversales, como también las fuerzas de corte, se colocan entre 6 y 19 capas de fibra de carbono una sobre la otra utilizando un proceso que Audi ha desarrollado en colaboración con la multinacional alemana Voith, llamado Aplicado de Mechas Voith (VRA). Audi ha estado trabajando con Voith en compuestos desde el 2011.

El VRA utiliza mechas sin tratar - largas y estrechas haces de fibra - y aglutinante en polvo para producir una pila seca con forma de red en cuatro pasos: la mecha se propaga y forma una cinta de 50mm de espesor; se aplica un aglutinante a las cintas; se comprueba el ancho de las cintas y; las cintas se colocan en una mesa rotatoria y móvil por varios pares de pinzas.

Este proceso resulta en el ensamblado de una preforma con forma casi de red, con refuerzos locales que pueden colocarse en cualquier ángulo y en cualquier zona. Esto significa que puede adaptarse a las cargas mecánicas que seguramente se aplicarán en el último paso.

Proceso de producción escalableEl VRA es escalable; el ritmo de almacenaje puede duplicarse en un factor de dos al duplicar el número de pinzas y varias unidades pueden colocarse en líneas paralelas de fabricación de cinta previas en la secuencia, que son más eficientes en comparación con las máquinas regulares de colocación de fibras secas.

Además de incrementar el ritmo de producción, Voith sostiene que el VRA también puede utilizarse para reducir los costos de producción. Mechas sin tratamiento y un aglutinante barato son utilizados y pueden procesarse en una preforma utilizable en un único paso, sin la necesidad de costosos pasos intermedios o productos semiacabados, casi sin dejar residuos.

Luego, se le da forma a esta pila seca utilizando un paso de formato por sello automático antes de consolidarse aplicando un proceso RTM de baja presión. El tiempo de curado de este proceso es de menos de dos minutos. Antes de que la parte esté lista para el ensamblado se lleva a cabo el batanado.El panel trasero de CFRP, que ya tiene equipado todos los componentes y subconjuntos, incluyendo los altavoces, las rejillas traseras, los cinturones de seguridad de 3 puntos y el reposabrazos central, se instala en el vehículo durante el ensamblado final. Un empleado utiliza un dispositivo de manipulación para colocar el panel trasero en el chasis a través del agujero de la ventana trasera.

Un adhesivo estructural de dos componentes, que previene la corrosión por contacto, se utiliza junto con remaches instalados manualmente para unir el panel trasero con los componentes metálicos que lo rodea.

Está claro que los materiales y tecnologías necesarias para llevar el CFRP a aplicaciones de grandes volúmenes han avanzado paulatinamente durante los últimos cinco años. Brosius sostiene: "Los grandes facilitadores técnicos han sido procesos de fabricación de partes más rápidos, debido a la mayor automatización y químicos más reactivos, potenciados por los lentamente decrecientes costos de la fibra de carbono. A esto hay que sumarle el moldeo mejorado y capacidad de simulación que permiten un diseño más confiable para el desgaste, accidentes y otras cargas.

"Desde una perspectiva organizacional, la comunidad de suministros está haciendo inversiones para desarrollar nuevos materiales y procesos para satisfacer las cambiantes necesidades, las cuales requieren nuevos talentos dentro del personal.".

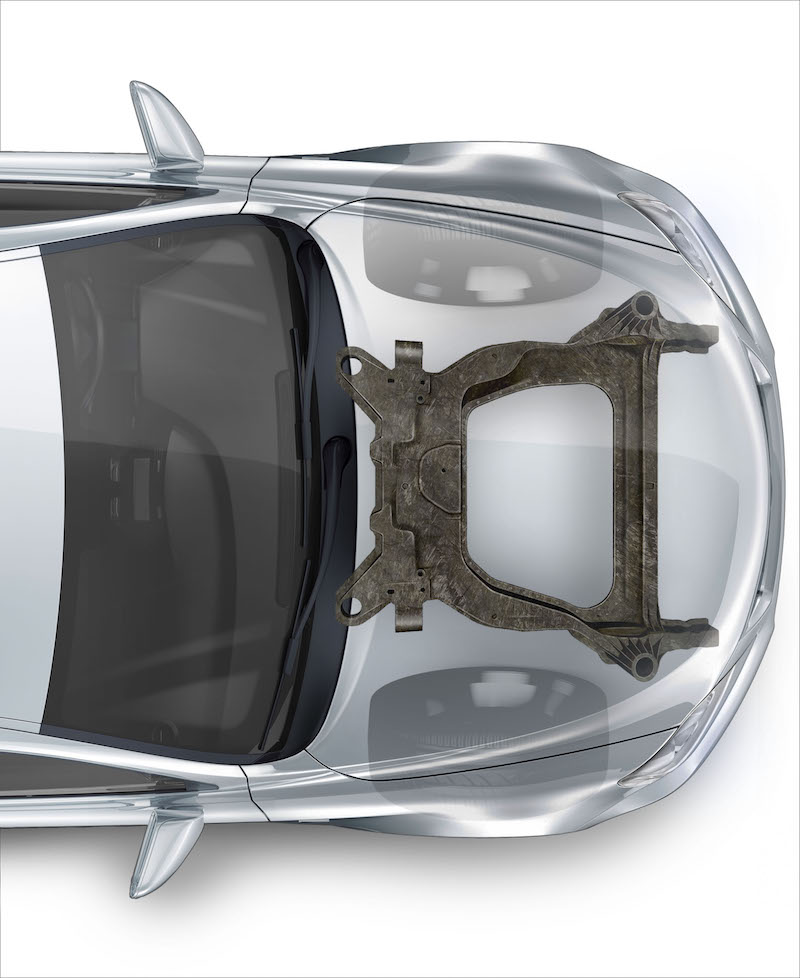

Entonces, ¿qué fabricante de vehículos será el próximo en hacer uso exhaustivo de los materiales? Hay insinuaciones de que la Intrado, con concepto crossover, de Hyundai puede estar lista para su lanzamiento comercial en 2018. Y el auspiciante del IACMI, Ford, está considerando el uso de CFRP en aplicaciones estructurales, un hecho que dejo en claro en la JEC World en París, Francia, en marzo de 2017. Allí, Magna International presentó un prototipo de submarco de CFRP que fue diseñado junto al fabricante. Su uso intencionado es en el segmento C del vehículo, como el del modelo estadounidense de la Fusion de Ford, el submarco es 34% (o casi 10kg) más liviano que su equivalente grabado en acero.

Magna sostiene que ha producido un componente para chasis de CFRP viable

Magna sostiene que ha producido un componente para chasis de CFRP viableSubmarco liviano de alto rendimientoEl presidente de los negocios extranjeros de Magna, Grahame Burrow, afirma: "Por supuesto, una masa total menor del vehículo lleva a una economía de combustibles mejorada, pero también mejora la dinámica del vehículo ya que la masa se reduce en la parte delantera del mismo. Como resultado, la relación de peso delantero/trasero se acerca a la óptima distribución 50;50. Los parámetros principales de rendimiento, como el ruido, vibración, aspereza de rodaje, durabilidad y seguridad son iguales o mejores que un submarco de acero convencional.".

Según Burrow, Magna comenzó a trabajar con Ford en este programa a mediados de 2016 y las dos compañías han desarrollado en conjunto el concepto y las herramientas.

Él dice que Magna llevó las herramientas a su planta en febrero de 2017 y ha comenzado a producir partes para demostración. "Estamos cerca de validar por completo el ciclo de tiempo objetivo de 3 minutos, apuntando a 200,000 partes por año. El proceso es fácilmente escalable," dijo a continuación.

El submarco de CFRP se compone de dos partes modeladas por CFRP y cuatro inserciones metálicas, una reducción por 87% en el recuento de componentes en comparación con las 45 partes metálicas necesarias para un submarco de acero convencional. Estas partes moldeadas están hechas de un compuesto laminar moldeado (SMC), que es compuesto de Magna que utiliza fibra de carbono de 50k recortada. En lugar de la resina epoxídica utilizada convencionalmente en partes estructurales de CFRP, la matriz utilizada en el SMC es un viniléster modificado en la compañía. El equipo de Magna dice que el viniléster se adhiere bien a la fibra de carbono, y su baja viscosidad le permite secar el refuerzo de forma efectiva, que puede ser un desafío con la fibra 50k.

El SMC reforzado de fibras cortas permite una geometría compleja en la parte a fabricarse. Tres zonas de alta carga en la parte son reforzadas con parches de SMC reforzado de fibras continuas, que son moldeadas junto al compuesto de fibra recortado.

"Utilizando este tejido multidireccional y este sistema de viniléster modificado proporciona un impulso necesario para el submarco en las propiedades del material," dice Burrow. "Esto nos permite moldear una geometría compleja e incrementar las propiedades.".

Los moldes son unidos utilizando adhesivos y remaches estructurales, aunque Magna señala que en el futuro este trabajo podría realizarse utilizando sólo un poliuretano (PU) adhesivo.

El diseño ha superado todos los requisitos de rendimiento según análisis de ingeniería apoyada por computadora (CAE), y están por comenzar las pruebas a nivel vehículo en Ford. Esta fase de pruebas evaluará la corrosión, desprendimiento por piedras y retención de carga de los tornillos, que en la actualidad no se evalúan por la CAE.

Aunque el uso extenso de CFRP, como se ve en el i3, pueda resultar extremadamente caro, el material seguramente tiene un lugar reservado en la construcción de materiales mixtos. Pero, ¿qué sucede con los vehículos del futuro, que seguramente serán eléctricos y cada vez más autónomos?

Consideraciones sobre el costo del CFRP"Esto es difícil de determinar," dice Brosius. "Uno tiene que asumir que los vehículos autónomos serán equipados con electrónica bastante sofisticada, capaz de presentir el peligro y evitar colisiones. Por un lado, esto podría otorgarle a los diseñadores mayor libertad para utilizar compuestos, que tienen la impresión de ser difíciles de predecir en un choque. Por el otro, según los costos y la densidad del almacenamiento de la batería, los vehículos de metal podrían proporcionar un rango operacional suficiente.".

Si, según algunos han postulado, la densidad de las baterías han alcanzado algo cercano al máximo teórico, pero los costos siguen descendiendo, un productor de vehículos podría seleccionar añadir más baterías para solventar el peso adicional. O utilizar materiales más livianos para expandir el rango. Dependerá de cada situación particular.

"Una posibilidad de los compuestos es la capacidad para diseñar formas que podrían ser más funcionales para los vehículos autónomos y tener perfiles más completos. En cualquier caso, el costo de fabricación tendrá un gran papel sobre qué mezcla de materiales se utiliza.".