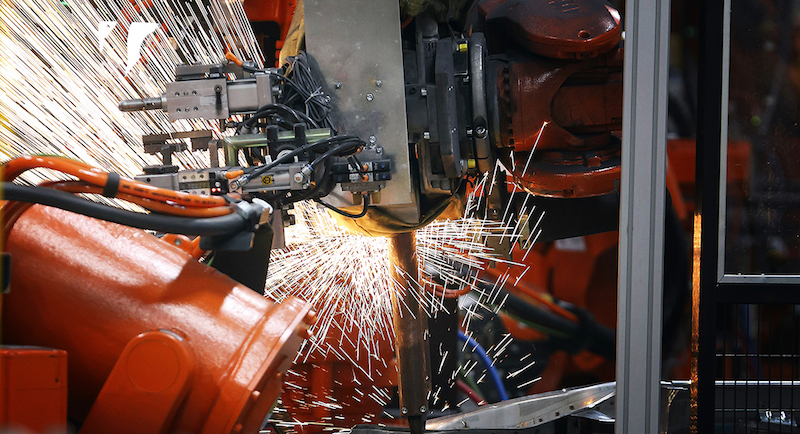

AMS analiza las últimas innovaciones y equipos en el mundo de los brazos robóticos y la automatización utilizados en soldadura

Según la Federación Internacional de Robótica, el 50% de los robots del mundo se utilizan en soldadura. Además, un informe reciente de BCC Research revela que el sector global de accesorios de soldadura automatizados y robóticos alcanzará los 2.800 millones de dólares en 2021, 800 millones más que en 2016, con un crecimiento anual del 6.9%.

Para ver la magnitud de estas cifras, podemos verlo aplicado a una típica planta automotriz. Por ejemplo, en la planta de producción británica de Honda en Swindon disponen de más de 300 robots para realizar 2,200 soldaduras por puntos en cada carrocería. Se produce una carrocería cada 85 segundos, y en cada turno salen de la línea 650 carrocerías en bruto (BIW, body-in-white).

En Honda el proceso comienza con el alojamiento de las ruedas izquierda y derecha que se sueldan al panel inferior y a la mampara frontal para completar el compartimento del motor. Luego este componente se combina con los ensamblados frontal y el suelo trasero para completar la base.

Los paneles laterales izquierdo y derecho se ensamblan y transfieren al Soldador General. Este es el corazón del departamento, donde se juntan los componentes producidos en diversas áreas (paneles laterales, suelo, techo, panel superior y bandeja trasera) para que el Soldador General produzca la carrocería completa.

Grandes pedidos para robots BIW Un proceso como tal requiere una gran eficiencia y duplicabilidad, los robots son capaces de responder en ambos aspectos, por lo que aumenta la demanda. ABB por ejemplo envió recientemente 250 robots a Valmet Automotive para el taller de carrocería del SUV Mercedes-Benz GLC en Uusikaupunki, Finlandia. La inversión representa el mayor contrato de robots industriales jamás firmado en Finlandia y doblará el número total de robots ABB con los que cuenta Valmet Automotive hasta más de 500.

La nueva línea de producción consiste de líneas principales y celdas de ensamblado parcial. Según ABB, los robots adicionales dispararán la capacidad de producción flexible del proveedor automotriz y les permitirá mejorar sus operaciones mediante un aumento de la productividad y una reducción de los tiempos de espera.

[sam_ad id=17 codes='true']El pedido incluía robots de la serie IRB 6700 que ABB asegura que son robustos, un 15% más eficientes energéticamente y que requieren un mantenimiento más simplificado que sus predecesores. También adquirieron robots de la serie IRB 8700, estos tienen un alcance de 3.5 metros y son capaces de gestionar cargas de hasta 800 kg.

En la producción de carrocerías en bruto los factores clave son la alta velocidad y la carencia de fallos. Sin embargo estos atributos tienen que compaginarse con la flexibilidad, que es donde pueden ayudar los sistemas transportadores configurados y diseñados a medida.

Entre las últimas innovaciones en este área se encuentra el sistema KS PULSE (Propulsion Using Linear Synchronous Energy) de Kuka, un sistema de transporte basado en palets que transporta varios componentes de carrocería a través de las estaciones de trabajo individuales de una línea de ensamblado y soldadura de carrocería en bruto para reducir el tiempo de parada no productivo. El principal elemento del sistema es el chasis. Mediante varias plataformas de transporte, denominados patines, este transportador traslada los componentes de la carrocería mediante motores lineales síncronos.

El sistema es muy resistente a los fallos gracias al reducido número de piezas móviles y los patines son intercambiables, lo que permite producir varios modelos en una misma línea.

Por otro lado, Tata Steel desveló una nueva línea de soldadura robótica en su centro automotriz de Wednesfield – probablemente el más grande de este tipo en el Reino Unido. Esta línea triplica la capacidad de producir piezas a medida para paneles de puerta de automóvil. Se basa en la tecnología robótica de ABB y puede soldar mil piezas de automóvil por hora, por lo que envía piezas de acero a todos los constructores automotrices de Reino Unido y ahora está obteniendo pedidos en Alemania, Francia y Países Bajos.Soldadura en tándem La automatización también está ganando terreno en entornos de producción más reducidos. Sirva de ejemplo en Slaný, República Checa, el especialista en vehículos comerciales Meiller. Meiller es una marca renombrada en el diseño y producción de tráileres y carrocerías de volquetes.

Colabora estrechamente con los fabricantes de camiones para que las carrocerías y los chasis encajen a la perfección. Para alcanzar este objetivo, Meiller opera un total de seis sistemas automatizados con ocho robots de soldadura y con más de 300 fuentes de soldadura que proporciona Cloos. Los nuevos sistemas sueldan paredes laterales para carrocerías de volquetes mediante el proceso de "soldadura tándem" de Cloos.

Según la empresa, el proceso alcanza velocidades de soldadura especialmente elevadas en la soldadura de componentes finos y ligeros en la construcción de vehículos comerciales. Los componentes de este tipo tienen cada vez más demanda ya que las camionetas optimizadas a la carga tienen mayor capacidad de transporte, ahorran combustible y provocan una menor saturación de tráfico.

“En Meiller recurrimos cada vez más a los componentes ligeros", confirma Andrej Stary, programador y diseñador en la planta de Slaný de Meiller. “Estos paneles laterales de nuestros volquetes se producen con acero de grano fino de 2.5mm. Además, este componente consistía antes de tres elementos individuales, pero ahora los paneles laterales se forman de una única pieza para que solo requiere un cordón de soldadura en cada lado. Debido al número reducido de soldaduras, el componente es más ligero que antes, lo que ofrece una gran ventaja a nuestros volquetes”.

Evitar el tiempo de parada con los robots conectados Un robot de BIW que produzca soldaduras de baja calidad puede ser desastroso en el ensamblado final y puede paralizar la producción mientras los empleados solucionan el problema. Ahora sin embargo es posible prevenir los tiempos de parada accidentales mediante el diagnóstico y control a tiempo real.

Cisco afirma haber colaborado con Fanuc y Rockwell Automation para crear una solución para miles de robots en 27 fábricas de GM en cinco países. Fanuc lo denomina ‘Zero Downtime’ (ZDT, cero tiempo de parada); esta solución alerta a los empleados antes de que se produzca el problema para que puedan programar el mantenimiento en un periodo de parada planificado. Este control remoto, además del diagnóstico y la planificación activa del mantenimiento son posibles mediante el sistema ‘1+1+1 > 3’ de integración de capacidad y experiencia que cada mesa aporta, asegura Cisco.

“Con el sistema Fanuc ZDT, robot se conecta a una red y a un recopilador de datos de Cisco en la planta a través de la nube de Cisco, el resultado es una solución robusta y segura de extremo a extremo", asegura Bryan Tantzen, director sénior de internet de las cosas en Cisco. “Mediante la transferencia de datos a una plataforma basada en la nube, estamos construyendo una autopista de datos de producción que permite a GM colaborar con el conjunto de sus proveedores de equipos y realizar así tareas de análisis y optimización preventivos”.

Rick Schneider, presidente y CEO de Fanuc America, añade: “La capacidad para recopilar datos de nuestros robots y analizarlos en la nube nos permite resolver activamente las necesidades del cliente para prevenir fallos potenciales en equipos antes de la interrupción del trabajo. Con ZDT, podemos aprovechar los datos recopilados por nuestros robots para optimizar el sistema de producción de GM mediante una reducción del consumo y extendiendo la vida del equipo, también nos permite mejorar el tiempo de ciclo y la calidad. La reducción del tiempo de parada mediante el ZDT ha demostrado tener un impacto positivo y directo en el rendimiento de las plantas de GM”.

Crear fricción “La soldadura por fricción puede parecer anticuada", comenta Walter Weh, director de soluciones avanzadas de soldadura en Kuka Industries. “Sin embargo es todo lo contrario, en Kuka nos guiamos por las necesidades del mercado y avanzamos a su ritmo”.

Por ejemplo, Kuka ha tenido en cuenta la Industria 4.0 en sus máquinas de soldadura de fricción. La integración plena de la máquina en la red de producción hace posible alcanzar una mayor productividad. Gracias a los procesos en red, se puede producir con un mayor grado de flexibilidad, eficiencia energética y personalización mientras que se reduce el impacto en los recursos.

Todos los datos de proceso del controlador Kuka PCD (documentación y control de proceso) se supervisan numéricamente y se archivan electrónicamente. Esta información está disponible para su análisis en un sistema de nube que permite por ejemplo el seguimiento de la calidad y la transparencia de los datos. Teniendo esto en cuenta, la capacidad de procesar grandes números de datos de forma segura es fundamental, también lo son los estándares uniformes en las interfaces de sistema. Según Kuka, la implementación de este principio no está limitada a nuevos productos y soluciones, también es posible conectar a la red robots, celdas y sistemas ya operativos.