i3汽车的出现改变了碳纤维在未来汽车结构中的应用

2017年10月,随着莱比锡香槟软木塞的泵起,宝马庆祝第100,000个i3汽车的诞生,车内的单体结构兼具轻质和坚固,采用了碳纤维增强塑料,价格昂贵。然而,尽管受到的正面评价颇高,这个混合电能汽车自2013年推出以来,从销量而言,并不能算是大获成功,这可能是应为该车比对手车型的价格高出太多。那么,碳纤维增强塑料对量产车辆意味着什么呢?碳纤维有成功的案例吗?

i3汽车的诞生却是让整个汽车业刮目相看。美国先进复合材料制造创新学院(IACMI,是一家国际机构,建于2015年,用于开发低价高能效的先进复合材料制造技术)首席商务官Dale Brosius一直跟进宝马公司碳纤维增强塑料的发展进程。

他说,“它改变了碳纤维在汽车业的应用,这绝对是一个里程碑。在这一点上,碳纤维用于赛车、跑车以及一些中高端跑车上,比如雪佛兰Corvette汽车。i3和这些都不同,事实上碳纤维增强塑料广泛用于车辆,让很多行业吃惊 — 这里就有一个制造业大鳄向供应链投入巨资,通过城际公交车实现碳纤维商务化。”

宝马和合作商,主要是德国碳纤维生产商西格里集团(SGL Group)花费10亿美元,保留住碳纤维增强塑料的供应链,用于制造i3及其跑车兄弟车i8。投资包括报道中提到的全球最大的碳纤维工厂,该厂位于美国华盛顿州摩西湖,以及德国的多个工厂;也就是位于瓦克的碳纤维层压制品制造厂,瓦克还为兰茨胡特和莱比锡(当然是莱比锡装配线)提供碳纤维增强塑料零部件。

Brosius接着说,“i3处于相对小的利基环境中,几乎可以肯定宝马并不利用这个车型赚钱。我认为宝马每年制造大约190万辆汽车,因此30,000辆i3并不算什么。i3的设计并不是利于量产的;宝马甚至承认超安全标准设计了,但是并不为了适于生产作什么妥协改动。”

在碳纤维成本上让步事实上,宝马公司在i3制造第一年就遇到重大生产问题。但是先行者们都会遇到这样或那样的问题,然后吸取教训,继而再投资。这使宝马在使用碳纤维增强塑料上非常受限,但是却让高产汽车既时尚又价廉,比如7系列。公司每年制造大约70,000辆7系列汽车。2015年,公司公布这款奢侈款轿车,汽车的关键组件采用碳纤维增强塑料,这影响了汽车乘客间的扭转刚度和防撞性,比如顶板梁(用于加强车顶梁)、B柱、C柱、底梁、中央通道以及后窗台板。总体来说,“碳核心”混合材料(还有钢材和铝材)车体结构中使用了15-20公斤的碳纤维增强塑料。Brosius说,“通过这种方法,宝马能够将沉重的钢材替换成轻质量具钢和铝,车辆总体重量得到明显降低,减重超过100公斤。在这种情况下,碳纤维可以用于其他减重应用中。这种多材料方法确实是‘智能减重’。

“这种方法的关键就是将碳纤维融合到传统的装配线流程中,包括高温电涂,防止钢材腐蚀。这需要高温塑料,比如环氧基树脂。宝马还为此加快了制造工艺,总体上比i3和i8商使用的工艺钢架容易塑形。”

在丁戈尔芬工厂,宝马使用两种生产工艺,据说经济型很高,每天生产数千个碳纤维增强塑料组件;湿压和混压。在湿压过程中,将含有树脂的碳纤维面料或网状物在湿的时候就压进一个模子里,凝固,没必要像i3单体构造中采用的树脂转移模塑工艺(RTM)那样进行干燥预成型处理。在混压过程中,将含有树脂的碳纤维面料在湿的时候放进模具钢板里,然后冲压凝固。这样钢铁和碳纤维增强塑料就哼混合在一起,形成混合材料组件,既轻又坚固。

宝马公司并不是唯一采用碳纤维增强塑料混合材料的公司。另一家德国公司,奥迪(Audi)也采用这种材料生产空间构架后壁,并用于A8奢侈轿车中。这个部件大约有车辆总体抗扭刚度的40%,非常适合采用碳纤维增强塑料来制造。这种零部件的重量比金属零部件轻50%。2016年,公司共制造了25,000辆A8汽车。

后壁吸收了纵向及横向负载,以及切力,因为这里有6-19层碳纤维。该工艺被称作VRA,是奥迪公司与德国的一家跨国公司福伊特(Voith)合作开发的。奥迪公司从2011年开始就与Voith公司合作研究复合材料。

VRA工艺采用未经处理的粗纱 — 又长又窄的纤维束 — 和粘合粉来生产网状干态堆积物,一共分四个步骤:粗纱经过拉伸形成50毫米宽的带状物;在带状物上撒上黏胶粉;检查带状物的宽度;用多个夹持器将带子放在一个可旋转移动的桌子上。

这个过程结束之后,就是准精化加工,它的特点是局部增强,可以在仁和地区的任何角度进行。这就是说,这个程序可以在最后阶段的机械负载的时候进行。

可扩展的生产流程VRA可以扩展 — 铺叠速度可以根据两个因素中的一个就可以提高,也就是夹具数量加倍,并且在平行的上行带条制造生产线上放上很多。这种方法比标砖干纤维放置机械的效率更高。

除了提高生产速度,Voith公司称,VRA工艺还能降低生产成本。价格低廉而未经处理的粗纱和黏胶粉只用一步就能加工成粗加工成品 — 这里不需要中间步骤或半成品,因此几乎没有浪费。

之后,干态堆积物用被自动化冲压成型,然后用一种低压树脂转移模塑进行加固。凝固时间低于两分钟。然后要在零部件装配之前进行碾磨。

碳纤维增强塑料后板已经安装了所有组件和部件,包括扬声器、后部散热板,三点安全带以及中间扶手。后板在最后装配的时候安装到汽车上。这时会有员工利用搬运设备将后板从后窗孔拖进车体内。

由两个结构型粘胶剂构成的组件(可以防止接触性腐蚀)被人工用铆钉结合到后板上,再安装周边的金属组件。

很显然,在过去的5年多的时间里,碳纤维增强塑料高产所需材料和技术都得到了飞跃性的进展。Brosius说:“制造工艺中的技术因素出现飞跃发展,这要归因于自动化及更多反应性化学的发展,还因为碳纤维价格缓速下降。而且不断进步的建模与仿真技术的发展成就了在疲劳、碰撞及负载方面更加自信的设计。

“从机构的角度看,供应部分正在进行大力投资,开发新材料和工艺,解决发展困境,这里需要大量的人才和人力。”

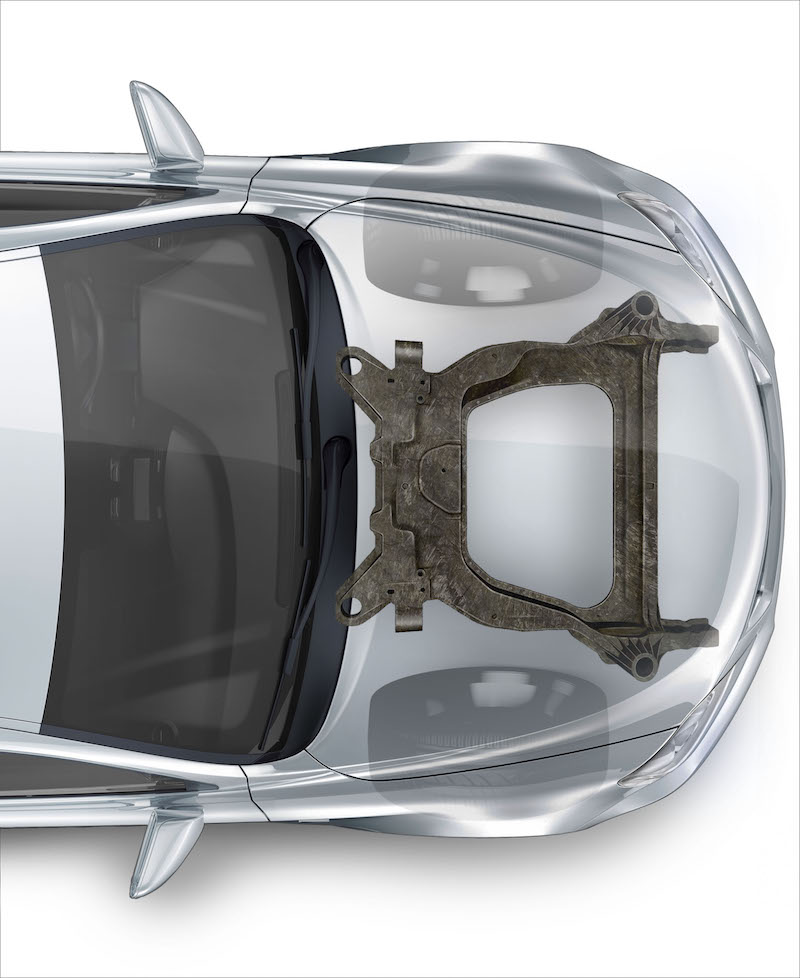

那么下一个大量使用改材料的汽车制造商会是谁呢?有传言称,现代汽车Intrado跨界概念车或许会于2018年进行商业发布。先进复合材料制造创新新机构(IACMI)的拥护者,福特公司一直紧盯着碳纤维增强塑料在结构中的应用,这在2017年法国巴黎复合材料展上已是不公的事实了。复合材料展上,麦格纳国际展示了一种碳纤维增强塑料原型支架,这个支架是与汽车制造商一同设计的。这个支架是要用在C段车辆上 — 比如福特美国产Fusion车型。这个支架(近重10公斤)比钢铁支架轻34%。

Magna 公司称已经生产碳纤维增强塑料组件

Magna 公司称已经生产碳纤维增强塑料组件高性能轻质支架麦格纳公司外饰业务总裁Grahame Burrow说:“当然,总体车辆数越低,燃油经济性就越高,但是车辆动力会随着车辆前段的减低而提高。因此,前后端比例已经接近50:50。噪音、振动、行驶平稳度、年就行和安全性等关键指标要比传统钢铁支架更好。”

据Burrow称,麦格纳公司从2016年中期开始与福特公司合作,联合开发概念和工具。

他说,麦格纳公司在2017年2月引进模具,已经开始生产示范零部件。Burrow继续说,“我们快接近3分钟循环时间验证的目标了,我们的目标是每年200,000个零部件。这个流程还可以延伸。”

碳纤维增强塑料支架有两个模制零部件构成,这些零部件是由碳纤维增强塑料和4个金属插片制成 — 在原价你数量方面,比标准钢铁支架(需要45个金属零部件)少87%。这些零部件是用片状模塑料(SMC)制成,这是麦格纳公司利用50K碳纤维块混合而成。这与传统结构性碳纤维增强塑料零部件中的环氧树脂不同,片状模塑料结构使公司内部改进的乙烯基酯。麦格纳团队称,乙烯基酯与碳纤维粘合度很好,低粘合度能够高效浸透加固,这是50K纤维的难点。

短纤维增强片状模塑料能够让复杂几何结构零部件变为现实。高负载零部件的3个区域可以通过修补加固,这些不定是由连续纤维增强片状模塑料制成,改材料是与纤维混合物切块一同成型的。

Burrow说,“使用这种多方向纤维和改进了的乙烯基酯系统,能够提高材料属性,这正是支架所需要的。我们可以铸模复杂几何结构,提高属性。”

模具用粘合剂和结构型铆钉接合,但麦格纳指出,未来这种功能会被聚氨酯粘胶剂所代替。

设计通过了计算机辅助工程(CAE)分析所有的性能要求,福特公司正在进行车辆级水平的测验。这个测试阶段将评估腐蚀、碎石及螺栓滞留,这些目前是由计算机辅助工程测量的。

虽然碳纤维增强塑料应用非常广泛,正如i3汽车,但是其造价还是相当昂贵的,被归类于混合材料结构中。但这与未来汽车有什么关系呢?未来的而汽车很可能是电动车,而且自动化程度越来越高。

碳纤维增强塑料的成本考量Brosius说,“这个很难有定论。首先确定的是,无人驾驶汽车会安装很多高度精密的电子设备 — 能够感知危险并避免碰撞。一方面,这能让设计师们更加自由地使用复合材料,但人们认为这很难预测碰撞。另一方面,根据成本和电池存储密度,金属车辆就能达到一定高度的行程。

如果有人假设,电池密度从理论上已经接近最高,但是成本又持续下降,那么汽车生产商可能只是增加电池解决负重。或者,使用更轻的材料提高里程。这要看情况。

“复合材料的一个优点就是它能够设计塑形,满足无人驾驶车辆多功能要求,而且类型更加全面。但无论如何,制造成本在决定采用什么混合材料上起到决定性作用。”