轻质、高强度的优点正被材料和工艺成本所抵消。James Bakewell聚焦碳纤维成本效益的挑战

沃尔沃第一次如此认真地在造价135,000英镑(176400美元)的Polar 1的阀盖,后盖、侧板、门和整个屋顶结构上使用碳纤维增强塑料(CFRP)。总的来说,这种广泛的碳纤维增强塑料部件阵列,可以使混合动力汽车比使用金属制造这些部件轻230公斤。

在过去10年里,宝马和奥迪等公司一直在推动碳纤维增强塑料在高档汽车上的使用——如前者的i型和7系列,以及后者的A8系列——但这尚未渗透到真正的大众市场汽车。

复合材料制造商Hexcel公司汽车销售和营销总监阿希姆•费谢瑞德(Achim Fischereder)表示:“有许多制造商希望采用碳纤维增强塑料,他们正在仔细评估业务案例。市场正在强力增长,但不及i系列发布后一些人的预期。”

原因有很多,Fischereder继续说。CFRP零件的供应链并没有很好地融合,这意味着材料供应商和工艺开发人员还没有充分利用协同工作的好处。大多数汽车工程师更习惯于与金属打交道,因此正在开发设计和仿真工具,以帮助提高他们的复合材料专业技能。

但成本可能是最大的障碍。CFRP比金属竞争对手更昂贵,许多将其制成零件的方法太慢且效率低下。事实上,在某些加工过程中,废品率(生产后地板上剩下的CFRP)可能高达50%。Fischereder说,如果碳纤维增强塑料要大量使用,这种水平是站不住脚的。因此,制造商、中间供应商和材料生产商正努力开发流程和材料,并纠正这些问题。

"碳纤维增强塑料的生产商必须证明,我们可以用复合材料做金属做不到的事情。我们必须区分" - Achim Fischereder, Hexcel

例如,消除浪费自动化纤维放置(AFP)方法,实际上消除了这一浪费问题。利用AFP,机器人将连续的CFRP胶带放置在基片上,一次一层(厚度)地构建结构。这种方法允许制造高度定制的零件,因为每个厚度可以放置在不同的角度,以最好地承载所需的负载。机器人的使用使操作者能够主动控制所有关键变量,使过程具有高度的可控制性和可重复性。由此产生的预制件几乎不需要修剪,将浪费降至最低。

在航空航天工业中相对常见的AFP工艺正开始引起那些希望为汽车工业提供产品的人的注意。事实上,宝马的合作伙伴、i型车(及其它车型)碳纤维供应商SGL,最近在已德国梅廷根的开设了面积达500平方公里的研究中心,专门用于研究和开发纤维配置,试图将其用于碳纤维布零件的大批量生产。

该公司首席执行官于尔根•科勒(Jurgen Kohler)表示:“我们希望纤维增强塑料制成的零部件成为每个主要行业的标准。其中一个关键是(采用)正确的生产方法——纤维放置是几种引领潮流的方法之一。”

一种由ZSK刺绣技术公司开发的AFP的变体,定制纤维放置(TFP),正被SHAPE Group用于制造element Motor公司RP1 sportscar的车轮拱。

Elemental公司的复合材料经理彼得·肯特(Peter Kent)说,该公司“已经能够利用TFP设计出形状为碳复合材料的车身部件,TFP可以作为结构部件,携带车身和行李箱,以及相当大的空气动力。”

根据ZSK的说法,该过程是高效的——几乎不会产生废物——高度自动化和可重复性,并且能够生产出适合他们在使用中将要经历的机械负载的零部件。

使用TFP,可以从碳和热塑性纤维的窄束(粗纺)上绣出预成形。这些预制件可以通过压缩成型工艺进行固化,热塑性纤维熔化形成基体。

与热固性材料相比,热塑性材料的使用使其更加坚硬,更能抵抗碎石。它还允许将部分回收只需加热到300°C融化矩阵和提取纤维。另一方面,回收热固性塑料可能是一个漫长而耗能的过程。

TFP过程首先使用固定钉头沉积碳纤维,然后在伸缩装置上移动固定材料(如聚酰胺(PA)片,聚酰胺片在固结后可形成基体的一部分)。纤维可以根据需要放置和排列,以更好地抵抗施加的加载条件,并以最小的材料成本增加。

虽然在这个阶段,这个零件基本上还是二维的,但是它可以通过连续的纤维层来创建三维的表面特征。该系统由ZSK公司开发,一次可沉积8层,高7-8mm。如果需要更大的厚度,那么可以将多个预制件堆叠在一起。一旦这个接近净形状的预制件准备好了,它就被放入一个加热的压力机中,在那里它被塑造成最终的几何形状并被巩固。

AFP的方法可以减少浪费和其他好处,但是这些过程对于大批量的汽车制造来说可能还不够快。虽然ZSK不愿透露为RP1刺绣预制件需要多长时间,但该公司表示,使用TFP每小时刺绣1至3公斤纤维是可能的,具体取决于零件的复杂程度。

大批量生产的过程使用碳纤维片材成型化合物(SMCs)——浸渍热固性树脂的长条切碎的纤维,通常以卷筒形式供应——可能解决大批量生产碳纤维片材零件的问题。由于smc具有很高的流动性,为了生产具有复杂几何形状的部件,预制件不必是接近净形状的。这样可以减少切割过程中产生的浪费。

Zoltek欧洲汽车业务主管托拜亚斯•波提拉(Tobias Potyra)表示,数十年来,汽车行业一直在使用传统的玻璃纤维增强smc,生产车身面板等非结构件,使用压缩成型工艺,既快又便宜。“你可以使用100%的化合物;你没有制造任何废料,”总结道。“压缩成型是一项广泛应用的技术。这是众所周知的,到处都可以找到。

通过使用碳纤维而不是玻璃纤维,Zoltek的目标是半结构化和结构化汽车应用。由麦格纳国际和福特设计的CFRP子框架原型已经证明了碳纤维SMC的潜力。这款车打算用于c级车,比如福特的美国Fusion车型,它的子车架比同等重量的冲压钢轻34%(或近10公斤)。

该子框架包括两个模压零件和四个金属镶嵌件——与标准钢子框架所需的45个金属零件相比,减少了87%的组件数量。这些成型部件由SMC制造,SMC是由麦格纳用Zoltek公司切碎的高纤维(50k)碳纤维复合而成。

SMC中使用的基体是由麦格纳公司内部改性的乙烯酯,而不是传统结构碳纤维增强塑料部件中使用的环氧树脂。麦格纳团队表示,乙烯基酯与碳纤维粘附良好,其低粘度使其能够有效地浸湿增强材料——这对50k纤维来说是一个挑战。

短纤维增强SMC的使用使得该零件的复杂几何形状得以实现。然而,这些材料并不具有与连续纤维增强材料相同的力学性能。在子框架的情况下,零件的三个高负荷区域必须用连续纤维增强SMC制成的贴片进行加固,贴片与切碎的纤维复合物共同成型。

Zoltek发现,通过将其低成本的50k碳纤维切成3k的拖车,它可以用于生产机械性能接近昂贵的连续纤维增强复合材料的smc。

平衡价格与性能与此同时,Hexcel开发了一种模具化合物来弥补这一价格/性能差距。HexMC-i - 2000采用公司HexPly M77环氧预浸料系统,由随机定向的矩形预浸料芯片组装成2000g。平方米的材料。适用于复杂几何形状和不同厚度零件的生产,最近已通过奥迪的使用。

这一资格是通过汽车制造商和复合材料加工企业Secar的Hexcel开发的一种用于高性能奥迪R8的轻型碳纤维增强塑料发动机舱盖支架获得的。这种交叉形状的部件支撑着R8的中置V10发动机,增加了车身结构的扭转刚度。为了生产比铝制轻15%的零件,从Secar上拉出的碳纤维增强塑料管用HexMC-i - 2000覆盖成型,形成中心节点和终端,使零件能够安装到汽车上。

{奥迪R8横撑采用拉拔工艺制作,具有随机定向矩形预压片的特点]

拉拔缠绕是一种生产管状结构的工艺,在管状结构中,纤维线轴可以任意角度放置。它使生产的管子能够承受一个以上方向的应力。

2016年初,Hexcel的汽车事业部与奥迪的复合材料开发团队进行了接触,目的是对其生产过程中的HexMC-i型复合材料进行认证。这种方法与该汽车制造商自己对碳纤维SMC的市场评估相吻合。

通过与Secar和Hexcel的合作,奥迪决定证明生产现有铝部件的复合版本的可行性,这种复合版本将更轻,而且——由于通过模压实现了更有机的形状——外观更好。

合作伙伴必须确保模压复合材料得到巩固,并与薄壁(小于1mm)碳管紧密结合,而不破坏这些预先固化的元素。HexPly M77的高粘结强度消除了管的过度压缩。在生产过程中,用于安装车辆横撑的金属嵌件都是直接模压到部件上的,脱模部件在安装到R8发动机舱内之前需要进行最少的精加工。在HexMC-i中,由于prepreg芯片的精确切割和随机定位,横梁也具有独特的外观。

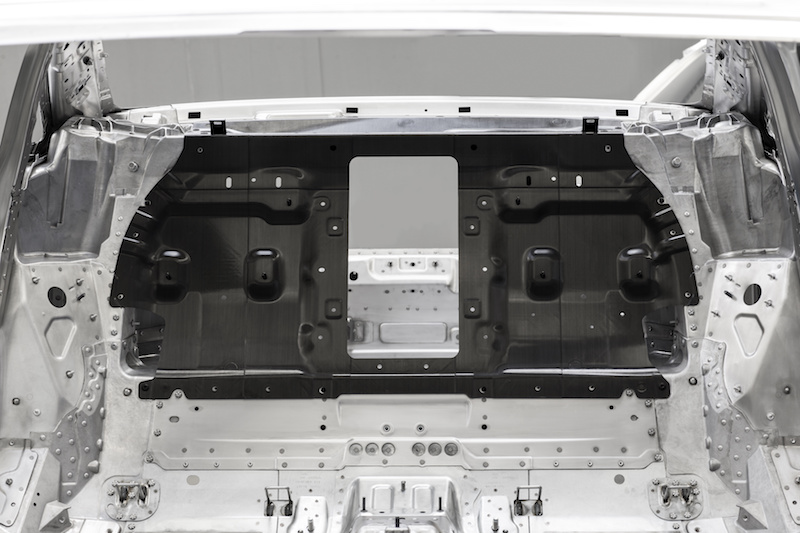

奥迪对该部件进行了严格的静态和动态负载测试,测试在室温和高温、潮湿条件下进行。有趣的是,R8作为汽车制造商新技术的试验台——现在在A8中发现的碳纤维后壁首次出现在sportscar上。

因此,碳纤维增强塑料在高端和高档汽车制造中的地位似乎是确定无疑的,但要想大量使用碳纤维增强塑料,必须有一个令人信服的商业理由。通用汽车使用这种材料为2019年的GMC Sierra制造可选卡车底盘就是一个很好的例子。这部分材料不仅比其他金属材料轻很多,而且对凹痕和腐蚀也有很高的抵抗力——这对于皮卡这样的大机器来说是一个真正的福音。综上所述,Hexcel的Achim Fischereder说CFRP的生产商“必须证明我们可以用复合材料做一些金属做不到的事情。我们必须区分。”