O lançamento do i3 mudou a conversa sobre a futura aplicação de fibra de carbono nas estruturas de veículos

As champanhes foram estouradas em Leipzig em outubro de 2017, quando a BMW celebrou a fabricação de seu i3 de número 100.000, que possui um monocoque feito de plástico leve e rígido, mas caro, plástico com fibra de carbono reforçada (CFRP).No entanto, apesar de uma recepção crítica positiva, o veículo híbrido-elétrico não foi exatamente um sucesso em termos de vendas desde a sua introdução no final de 2013, provavelmente devido ao seu alto preço em relação aos seus concorrentes. Assim, o que isso significa para o uso do CFRP em veículos de mercado em massa? Existe justificativa para fibra de carbono?

As champanhes foram estouradas em Leipzig em outubro de 2017, quando a BMW celebrou a fabricação de seu i3 de número 100.000, que possui um monocoque feito de plástico leve e rígido, mas caro, plástico com fibra de carbono reforçada (CFRP).No entanto, apesar de uma recepção crítica positiva, o veículo híbrido-elétrico não foi exatamente um sucesso em termos de vendas desde a sua introdução no final de 2013, provavelmente devido ao seu alto preço em relação aos seus concorrentes. Assim, o que isso significa para o uso do CFRP em veículos de mercado em massa? Existe justificativa para fibra de carbono?

O lançamento do i3 chamou muita atenção na indústria automotiva. Dale Brosius, chefe de comercialização do Instituto de Inovação Avançada de Fabricação de Composto (IACMI), uma organização nacional criada em 2015 para desenvolver tecnologias de produção para a fabricação barata e eficiente de energia de compósitos avançados, acompanha de perto o trabalho da BMW com a CFRPs.

"Foi um marco significativo, pois mudou a conversa sobre fibra de carbono no setor automotivo", diz ele. "Até aquele momento, a fibra de carbono era reservada para veículos de corrida, supercarros e, até certo ponto , carros esportivos médios a altos, como o Corvette da Chevrolet.O i3 não é nada disso, e o fato de que o CFRP foi usado tão extensivamente no veículo surpreendeu muitos na indústria - aqui estava este grande OEM investindo muito dinheiro em uma cadeia de suprimentos para comercializar fibra de carbono em um veículo de passageiro."

A BMW e seus parceiros, principalmente o produtor alemão de fibra de carbono SGL Group, gastaram por volta de US$1 bilhão garantindo a cadeia de suprimentos para o CFRP usado no i3 e seu esportivo , i8.Este investimento incluiu o que é relatado como a maior planta de fibra de carbono do mundo, em Moses Lake, Washington, EUA e vários sites na Alemanha; nomeadamente uma fábrica para a fabricação de laminados de fibra de carbono em Wackersdorf, sites para produção de peças CFRP em Landshut e Leipzig e, claro, a linha de montagem de Leipzig.

"O i3 serve um nicho relativamente pequeno, e quase certamente a BMW não ganha dinheiro com o veículo", continua Brosius ."Eu acho que a BMW faz cerca de 1.9 milhões de veículos por ano, assim 30 mil i3s não são significativos. O design do i3 não é particularmente otimizado em massa; mesmo a BMW admitirá que seu design foi exagerado, mas teve que fazer alguns comprometimentos para que fosse produzido ".

Compromisso com o teor de fibra de carbono

Na verdade, o fabricante de automóveis teve problemas de produção significativos no primeiro ano da fabricação do i3. Mas os pioneiros sofrem esses problemas e as lições que aprenderam e os investimentos realizados, permitiram que a BMW implementasse CFRPs de forma mais limitada, mas mais acessível em seus veículos de maior volume, como a Série 7, cerca de 70.000 dos quais são fabricados a cada ano. Em 2015, o fabricante de automóveis anunciou que, neste sedan de luxo, o CFRP seria usado em componentes-chave que afetam a rigidez torsional e a resistência de choque da célula do passageiro do veículo, como por exemplo os arcos do telhado, para reforçar a estrutura do telhado, o B- e C-pilares, os rebordos, o túnel central e para a plataforma traseira. No total, cerca de 15-20kg de CFRP são utilizados em seu material misto (aço e alumínio também estão presentes) na estrutura de carroceria de "Carbono".

"Ao fazer isto, [a BMW] foi capaz de substituir grande parte do aço pesado por aço calibre mais leve e alumínio, reduzindo a massa total do veículo em uma quantidade significativa - mais de 100kg", diz Brosius ."Neste caso, a fibra de carbono serve como facilitador para outras reduções de massa. Esta abordagem multi-material é a verdadeira "leveza inteligente".

"A chave para esta estratégia é a capacidade de integrar a fibra de carbono ao processo da linha de montagem tradicional, incluindo o eletrocoque de alta temperatura necessário para proteger o aço da corrosão.Isso requer plásticos de alta temperatura como o epóxi. A BMW também acelerou os processos de fabricação para o que, em geral, são formas mais simples do que as usadas nos i3 e i8."

Em sua fábrica de Dingolfing, a BMW usa dois processos de produção que afirma serem econômicos para a produção de até vários milhares de componentes CFRP por dia; pressão úmida e prensagem híbrida.Na prensagem úmida, os tecidos de fibra de carbono ou a rede impregnados com resina são pressionados em uma matriz de moldagem enquanto estão molhados, e são então curados, eliminando a necessidade do passo de pré-formação seco empregado nos processos de moldagem por transferência de resina (RTM) utilizados para a fabricação do monocasco do i3 .Na prensa híbrida, tecidos de fibra de carbono pressionados impregnados com resina - também ainda molhada - são colocadas em uma matriz de moldagem com chapa de aço, em seguida, pressionada e endurecidos. Este liga o aço e o CFRP em conjunto formam um componente híbrido que é tanto leve quanto rígido.

A BMW não está sozinha na adoção de CFRP em uma abordagem de material misto. O concorrente alemão, Audi, está usando o material para produzir a parede traseira do espaço - estrutura para o sedã de luxo A8. Esta peça fornece cerca de 40% da rigidez de torção geral do veículo , tornando-se um candidato adequado para fabricação com CFRP. A peça é cerca de 50% mais leve do que a sua antecessora metálica.Cerca de 25 mil A8s foram fabricados em 2016.

Para que a parede traseira absorva cargas longitudinais e transversais, bem como forças de cisalhamento, entre 6 a 19 camadas de fibra de carbono são colocadas uma sobre a outra usando um processo que a Audi desenvolveu em parceria com a multinacional alemã Voith, chamada Voith Roving Aplicator (VRA). A Audi vem trabalhando com a Voith em componentes desde 2011.

O VRA usa rovings não tratados - feixes longos e estreitos de fibra e pó de aglutinante para produzir uma pilha seca em forma de rede em quatro etapas: o roving é espalhado e formado em uma fita de 50 mm de largura; uma pasta é aplicada nas fitas; a largura da fita é verificada; e as fitas são colocadas em uma mesa rotativa e móvel por vários pares de pinças.

Este processo resulta na montagem de uma pré-forma de forma quase líquida com reforços locais que podem ser colocados em qualquer ângulo em qualquer área. Isso significa que está adaptado às cargas mecânicas que provavelmente serão aplicadas na peça final.

Processo de produção escalável

O VRA é escalável - a taxa de colocação pode ser aumentada em um fator de dois ao duplicar o número de pinças e várias unidades podem ser colocadas em linhas de fabricação de fita a jusante paralelas, que são mais eficientes em comparação às máquinas padrão de colocação de fibras secas.

Além de aumentar a taxa de produção, Voith diz que o VRA também pode ser usado para reduzir os custos de produção. São usadas rovings e aglutinantes baratos, não tratados e podem ser processadas em um pré-molde utilizável em uma única etapa - sem a necessidade de passos intermediários ou produtos semi-acabados dispendiosos e com quase nenhum desperdício.

Esta pilha seca é então formada usando um passo de formação de selo automatizado antes de ser consolidado usando um processo de RTM de baixa pressão. O tempo de cura para este processo é inferior a dois minutos. O fresamento é executado antes da peça estar pronta para montagem.

O painel traseiro CFRP - já equipado com todos os componentes e subconjuntos, incluindo os alto-falantes, a persiana traseira, os cintos de segurança de três pontos e o apoio de braços central - foi instalado no carro durante a montagem final. Um funcionário usa um dispositivo de manipulação para puxar o painel traseiro através do recorte da janela traseira e dentro da carroceria.

Um adesivo estrutural de dois componentes, que evita a corrosão por contato, é usado em conjunto com rebites instalados manualmente para unir o painel traseiro aos componentes metálicos circundantes.

É claro que os materiais e as tecnologias necessárias para obter CFRPs em aplicações de alto volume vieram a passos largos ao longo dos últimos cinco anos ou mais. Brosius diz: "Os grandes capacitores técnicos têm sido processos de fabricação mais rápidos para peças, devido ao aumento da automação e da química mais reativa, aumentada pela queda lenta dos preços das fibras de carbono. Adicione a isto melhorias de modelagem e simulação que permitem um design mais confiável para fadiga, choque e outras cargas.

"Do ponto de vista da organização, a comunidade de suprimentos está fazendo investimentos no desenvolvimento de novos materiais e processos para atender às necessidades em evolução, que exigem novos talentos entre os funcionários."

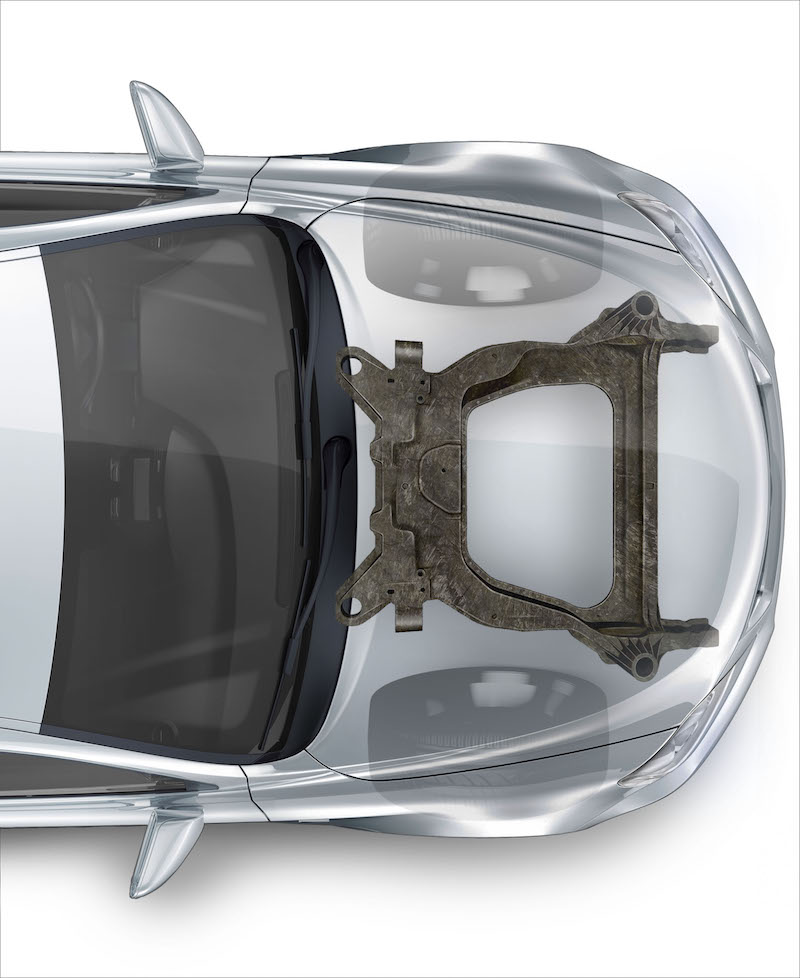

Assim, qual fabricante de automóveis será o próximo a fazer uso extensivo dos materiais? Há rumores de que o conceito de crossover Intrado da Hyundai talvez seja devido a lançamento comercial em 2018. E o IACMI-backer Ford está examinando o uso do CFRP em aplicações estruturais, um fato ilustrado no JEC World em Paris, França, em março de 2017. Lá, a Magna International apresentou um protótipo de subtrama CFRP que projetou com o fabricante de automóveis. Destinado a ser usado em um veículo do segmento C - como o modelo Ford Fusion da Ford - a subestrutura é 34% (ou quase 10kg) mais leve do que um equivalente em aço estampado.

Magna diz que produziu um componente de chassi CFRP viável

Magna diz que produziu um componente de chassi CFRP viávelSubestrutura leve e de alto desempenho

O presidente da indústria de Exteriors da Magna, Grahame Burrow, diz: "É claro que a massa global mais baixa do veículo leva a uma economia de combustível melhorada, mas, adicionalmente, a dinâmica do veículo é melhorada à medida que a massa é reduzida na parte frontal do veículo. Como resultado, a relação de peso dianteiro/traseiro se aproxima da distribuição ideal de 50:50. As principais métricas de desempenho, como ruído, vibração, rigidez, durabilidade e segurança são iguais ou superiores a uma subestrutura de aço convencional."

De acordo com Burrow, a Magna começou a trabalhar com a Ford neste programa em meados do final de 2016 e as duas empresas desenvolveram conjuntamente o conceito e ferramentas.

Ele diz que Magna trouxe as ferramentas para suas instalações em fevereiro de 2017 e começou a produzir peças de demonstração. "Estamos perto de validar completamente o tempo de ciclo alvo de três minutos, visando 200 mil peças por ano. O processo é facilmente escalável", Burrow continua.

A subestrutura CFRP compreende duas peças moldadas feitas de CFRP e quatro inserções metálicas - uma redução de 87% na contagem de componentes em comparação a 45 peças metálicas necessárias para uma subestrutura de aço padrão .Estas peças moldadas são feitas de composto de moldagem em folha (SMC), que é composto pela Magna usando fibra de carbono cortada de 50k. Em vez de a resina epóxi usada convencionalmente em peças CFRP estruturais, a matriz utilizada no SMC é um éster de vinilo modificado internamente. A equipe da Magna diz que o éster de vinilo adere bem com a fibra de carbono, e sua baixa viscosidade permite umidecer o reforço efetivamente, o que pode ser um desafio com fibra de 50k.

O SMC reforçado com fibra curta permite que a geometria complexa da peça seja realizada. Três áreas de alta carga na peça são reforçadas com padrões feitos de SMC reforçado com fibras contínuas, que são moldadas em conjunto com o composto de fibra cortada.

"Usando este tecido multidirecional e este sistema de éster de vinilo modificado proporciona um impulso nas propriedades do material onde é necessário na subestrutura , diz Burrow."Isso nos permite moldar uma geometria complexa e aumentar as propriedades".

As molduras são unidas usando adesivos e rebites estruturais, embora a Magna aponte que no futuro esta função poderia ser cumprida usando somente um adesivo de poliuretano (PU).

O design passou por todos os requisitos de desempenho com base em análises de engenharia assistida por computador (CAE), e os testes de nível de veículo estão em andamento na Ford. Esta fase de teste avaliará corrosão, corte de pedra e retenção de carga de parafusos, que atualmente não são medidos pelo CAE.

Embora o uso extensivo do CFRP, como visto no i3, talvez seja proibitivamente caro, o material certamente possui um lugar na construção de materiais mistos. Mas e os carros do futuro, que provavelmente serão elétricos e cada vez mais autônomos?

Considerações de custo para CFRP

"Isto é difícil de determinar", diz Brosius ."É preciso assumir que os veículos autônomos serão equipados com eletrônicos bastante sofisticados, capazes de sentir perigo e evitar colisões. Por um lado, isso pode permitir aos designers mais liberdade de usar compósitos, que têm a percepção de ser difícil de prever em um acidente. Por outro lado, dependendo dos custos e da densidade do armazenamento da bateria, os veículos de metal podem fornecer uma gama de operação suficiente.

Se, como alguns postularam, as densidades de bateria atingiram algo próximo ao máximo teórico, mas os custos podem continuar a cair, um produtor de veículos pode simplesmente optar por adicionar mais baterias para superar o peso adicionado. Ou, usar materiais mais leves para ampliar o alcance. Dependerá da situação particular.

"Um ponto positivo para compósitos é a capacidade de projetar formas que podem ser mais funcionais para veículos sem motor e ter perfis mais arredondados. Em qualquer caso, o custo fabricado desempenhará um papel importante em qual mistura de materiais será usada."