Um projeto importante de uma oficina de pintura dupla está em andamento no Bowling Green que a GM disse que atingirá níveis nunca antes vistos de qualidade e rendimento

Sejam quais forem os critérios US$439 milhões representa um investimento significativo. Ainda mais quando o dinheiro vai para a construção de uma instalação de pintura automotiva cobrindo um pouco mais de 500.000 pés quadrados (46.451 metros quadrados ) que, inicialmente pelo menos, processará apenas 40.000 veículos por ano. No entanto, essa é a quantidade de dinheiro envolvida e a produção projetada para a nova oficina de pinturas que a GM estará construindo para o início das operações em sua fábrica Bowling Green em Kentucky, EUA, onde produz seus carros esportivos Chevrolet Corvette e "super carros".

A observação acima foi feita por Kai Spande, gerente de fábrica em Bowling Green e o indivíduo com a responsabilidade de garantir que o investimento compensaria. Spande também confirma que a última semana de março testemunhou um marco significativo no processo de comissionamento com o primeiro teste de pulverização de "dois conjuntos de painéis" na instalação. Ele explica que uma característica distintiva da pintura do Corvette é que sem um "painel" o processo em que a fibra de carbono e chapa de painéis compostos (SMC) para o veículo são pintados separadamente antes de serem acoplado com à estrutura da carroceria de alumínio. O capô e o telhado são feitos da fibra de carbono com todos os outros painéis em SMC, a não ser pelos dianteiros e traseiros que são moldados por injeção.

Nova geração de oficinas de pintura

Apesar dessa conquista a empresa ainda precisa muito mais desenvolvimento de processo antes que possa transferir para a nova instalação todas as dez cores atualmente aplicadas na antiga oficina de pintura existente que está operacional no site há mais de três décadas. Na verdade, diz Spande, essa instalação é no momento "a oficina de pintura operacional da GM mais antiga na América do Norte". Mas, acrescenta, durante sua vida o veículo passou por "quatro gerações" próprias, e dado que a GM não pode suportar qualquer interrupção para a produção de veículos, a antiga oficina de pinturas para atender às exigências de hoje não era viável.

Em termos técnicos, uma característica importante da nova oficina de pinturas será como ela estenderá a cura de painéis pintados sob baixa temperatura que já é uma marca registrada do processo. Na verdade, afirma Spande, "isto abrirá novos caminhos" a esse respeito. Especificamente, enquanto a antiga instalação realizou a cura a 265°F o objetivo para a nova será a realização do mesmo procedimento "a 225°F ou talvez menos". Mas, ressalta Spande, os mesmos painéis serão envolvidos e não haverá nenhum prejuízo à qualidade do revestimento da pintura percebida pelos clientes. Na verdade, ele diz que baixar a temperatura na qual a cura ocorre é "inerentemente bom" tanto para os substratos quanto para os próprios materiais de pintura.

No entanto, haverá alguma diferença na atual "formulação de tinta", que será alterado ligeiramente para se adequar ao processo de temperatura mais baixa. Além disso, tanto o comprimento físico dos fornos nos quais a cura é realizada e o tempo que os painéis gastam neles será notoriamente estendida. Na última conta Spande diz que o tempo de cura na instalação velha é atualmente aproximadamente 90 minutos e que na nova instalação isto poderia ser estendido em "torno de 25%" embora até que a validação intensiva tenha sido feita, isto permanece uma estimativa.

O processo de pintura real para os painéis continua a ser aquele que utiliza o processo de "três-demãos" da GM, no qual o primer, a camada de base e a camada transparente são aplicadas húmidas sem a secagem em grande escala do forno entre as demãos. Também continuará a utilizar materiais à base de água. Mas, diz Spande, houve algumas melhorias significativas em outros aspectos. A nova oficina de pinturas agora usará tecnologia de aplicador de ponta, controles robóticos e técnicas de troca de cores de tinta. Ele também aponta que, como materiais não-metálicos estão sendo pintados, não há oportunidade de usar tecnologia de carga eletrostática para ajudar a melhorar a adesão e assim mitigar o desperdício.

O fato da instalação processar peças metálicas e não metálicas - no primeiro caso as estruturas de carroceria de veículo e no segundo os painéis - significa que tem "dois fluxos de materiais distintos". Mas, embora as tecnologias que suportam a segunda delas tenham sido melhoradas, a primeira delas é, confirma Spande, uma replica precisa do processo de revestimento eletrônico existente - cuja característica mais distintiva é que dá ao alumínio uma cor preta em vez da tradicional aparência metálica. Mas uma coisa que ambos os fluxos compartilharão na nova oficina de pinturas é o padrão melhorado de controle ambiental, o que significa que toda a instalação, ao invés de apenas possuirem cabines segregadas, atenderão aos mesmos padrões de pureza do ar, umidade e temperatura.

Spande é enfático no assunto. "A oficina de pintura é toda limpa" , afirma. Isso significa que haverá apenas uma entrada e saída combinadas para a instalação para o pessoal que trabalha lá. Além disso, como observa Spande, uma vez que eles estão na instalação e "passaram pela lavagem à vácuo, andaram em papel laminado e vestiram seus ternos sem fiapos" o local será "então seu ambiente e é onde permanecerão durante o dia. "Uma vez que esteja em funcionamento, a instalação empregará 125 "horas pagas" para o pessoal da fábrica por turno com alguns pessoal técnico "assalariado" extra também.

Isso também significa que as estruturas secundárias que encerram as cabines de pintura reais não desempenham nenhum papel na garantia da qualidade do ar no ponto de aplicação. Em vez disso, diz Spande, seu papel é controlar o overspray no primeiro passo em um aspecto das operações da instalação o qual realmente estabelece uma nova referência para a empresa em seu continente de origem. Isto é porque as cabines da pintura usam um processo de "esfregar a seco" para capturar e remover a pintura overspray do ar que passou através delas. Na verdade, Spande confirma, a nova linha de pintura Corvette no Bowling Green será a primeira instalação da General Motors na América do Norte a usar esfregar a seco", embora ele diga que a empresa já usa a técnica em algumas de suas fábricas na China.

"Devemos isso aos nossos clientes quando eles compram um carro esportivo de US$140.000 que eles devem receber um acabamento de qualidade" - Kai Spande, GM Bowling Green

A nova oficina de pintura em Flint representa um investimento de $600m

A nova oficina de pintura em Flint representa um investimento de $600mSpande é absolutamente explícito, porém, que tudo isso terá que ajudar GM Bowling Green a alcançar "níveis sem precedentes de primeira qualidade". A razão para isso é uma reconfiguração dramática na maneira como a oficina de pinturas interagirá com o processo de montagem - especificamente em uma redução drástica na memória intermediária entre os dois conjuntos de operações.

A prática padrão da GM, diz Spande, é ter "instalações gigantes de armazenamento para sistemas de carroceria totalmente pintados". Mas o que funciona em um ambiente de carro de volume não é adequado para a produção de Corvette, no qual a fábrica trabalha para uma "janela de três semanas de estruturas de carroceria sequenciadas" e também só faz "12 veículos por hora". Como tal, a fábrica já trabalhou com o que, em termos GM, foi, portanto, ainda um limite bastante rigoroso de 12 horas para peças entre pintura e montagem. Mas na nova configuração a margem de segurança será apenas um sexto disto - "menos de duas horas de peças pintadas". Ou seja, observa ele, "uma operação muito enxuta" que, por sua vez, significa simplesmente que no novo regime "não seremos capazes de suportar paralisações de mais de duas horas".

Agora, no entanto, a ênfase está em completar o processo de comissionamento e transferir as operações da antiga instalação. Nessas contas Spande diz que o objetivo imediato é fazer com que a nova pintura aplique "quatro ou cinco cores até o Outono deste ano". As cores restantes devem seguir dentro de outros seis meses, permitindo que a velha instalação seja fechada completamente. Curiosamente, Spande acrescenta que para a nova instalação "também estamos trabalhando em algumas coisas que não são mainstream", embora por enquanto ele não dirá mais nada.

No entanto, é claro que as ambições da GM para a nova instalação são consideráveis. Como Spande confirma os objetivos incluem "uma melhoria significativa na qualidade de pintura exterior dos carros e um nível muito mais elevado de tempo de operação para lidar com as reduções de inventário". Entretanto, todo o projeto é "baseado em uma ideia de sustentabilidade dos ativos e uma solução de custo total da empresa". A conclusão é que "nós devemos isto a nossos clientes quando compram um carro esporte de $140,000 que devem receber um revestimento de pintura de qualidade."

Uma nova oficina de pinturas para Flint

Na fábrica de caminhões da GM Flint Assembly em Michigan, uma nova oficina de pinturas está em operação há um ano, confirma Craig Jones, gerente da área de pinturas. Como no Bowling Green, a nova instalação de Flint foi construída para substituir uma instalação anterior que foi finalmente encerrada em outubro do ano passado após um período de transição de seis meses. De fato, diz Jones, aquela antiga instalação datava da década de 1940 e estava longe de se aproximar dos padrões de salas de montagem limpas que a GM agora define para suas instalações de pintura. "Mais da metade estava aberta ao ar", relata. Em contraste, a nova oficina de pinturas, que representa um investimento de cerca de US$600 milhões, é "uma sala limpa completamente fechada de ponta a ponta com todas as últimas tecnologias".

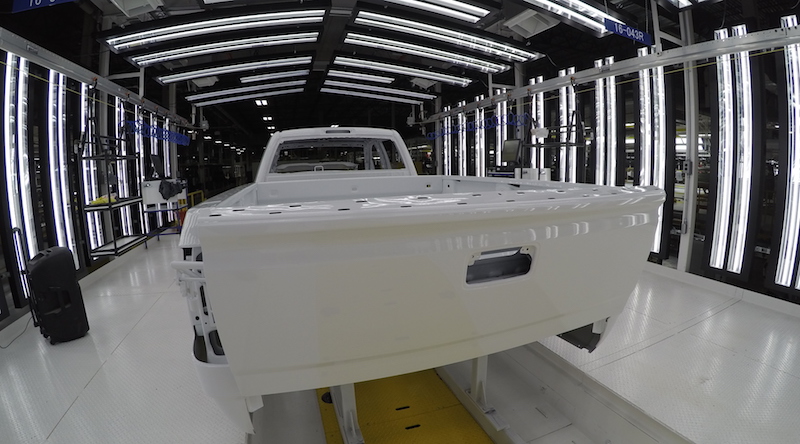

Jones diz que a instalação foi realmente projetada com a próxima geração de caminhões GM em mente, mas que embora eles não devam iniciar a produção até que uma modernização das áreas de montagem seja concluída em 2019, a decisão foi tomada para que a nova instalação entrasse em operação de qualquer forma. No momento, portanto, a instalação está processando a gama de caminhões pesados K2xx da GM, a uma taxa de 32 veículos por hora, porém, acrescenta Jones, sua taxa máxima projetada pode chegar a 47 veículos por hora.

Como Jones também confirma, na antiga configuração o processo utilizado um solvente-base iniciado e camada de base que foram acabados com um solvente-1k de camada transparente. Mas, na nova montagem, a GM substituiu o primário anterior e as camadas de base por substitutos à base de água, enquanto a camada transparente permanece solvente neste caso de uma formulação de 2k. Esse último, diz Jones, é mais difícil do que antes e prevê qualidade visual aprimorada.

Além disso, houve também uma alteração processual significativa. Como explica Jones, na antiga instalação houve uma inspeção e possível fase de remediação manual, bem como um forno de cozimento entre a aplicação do primário e camada de base. Isto agora foi completamente evitado e o processo é agora uma operação contínua de três demãos. Benefícios imediatos, segundo ele, incluem reduções no consumo de energia e de geração de lodo, embora o controle de overspray permaneça um processo não seco.

Jones observa que a configuração das cabines de pintura é agora "mais longa e mais estreita" do que anteriormente, para proporcionar melhor "equilíbrio e eficiência de transferência" dentro delas. A instalação também contém duas cabines paralelas, em contraste com uma única cabine utilizada anteriormente - uma mudança que tanto facilita o aumento do potencial de produção como permite que o trabalho continue caso qualquer cabine se torne inoperável. Mas fora das cabines, nas áreas onde as pessoas realmente trabalham, a oportunidade foi tomada para implementar as melhores práticas nas técnicas de "gerenciamento visual" que a GM está agora procurando tornar uma rotina em todas as suas plantas.

Um aspecto visual da instalação que ninguém pode deixar de notar é uma parede de divisão de chapa metálica que delimita a área operacional onde as pessoas trabalham e os processos de pintura ocorrem, desde aquele que contém a maioria dos tanques de armazenamento e equipamentos de processo, como a de fosfatação. A razão, entretanto, não é impedir que as pessoas vagueiem em espaços não autorizados , mas aumentar a eficácia da recirculação interna de ar. Como explica Jones, o ar dentro da oficina de pintura é recirculado de duas a quatro vezes, mas quando entra pela primeira vez na instalação, ele o faz na área operacional "onde as pessoas estão", após o que é "cascateado" nas áreas que são normalmente livres de pessoas. Isso significa que o conforto daqueles que trabalham na primeira área não são afetados pelo aumento de temperatura do ar gerado pelo seu contato com o equipamento ou por qualquer fumaça que ele possa pegar. Na primeira dessas estimativas, Jones estima, por exemplo, que a temperatura do ar no lado oposto da divisão do pessoal da instalação é de "cinco a dez graus mais elevado" do que quando entra pela primeira vez. As cabines de pintura, é claro, estão no lado das pessoas, mas são encerradas da forma normal, a fim de minimizar o seu efeito sobre o ambiente circundante.

Menor consumo de energia - maior moral

Após um ano de operação, Jones diz que a GM agora tem vários conjuntos de valores de referência para demonstrar a eficiência da nova instalação. Talvez o mais básico seja uma melhoria no consumo de energia por veículo que passa por ele de 0,6MW. O potencial de produção, embora atualmente não seja explorado até seu limite, também é mais de 50% maior do que anteriormente, já que o número máximo de veículos por hora que a antiga instalação poderia gerenciar era de apenas 30.

Chegar a essa posição não foi necessariamente rápido. Jones estima que leva pelo menos seis meses para que as pessoas se acostumem a um novo ambiente de trabalho e acrescenta que a transição é particularmente desafiadora para o pessoal técnico e de manutenção lidar com o nível muito maior de sofisticação tecnológica - De robôs de última geração. Mas uma diferença que é evidente todos os dias para Jones, que ocupou a mesma posição na antiga instalação, e pode, portanto, fazer a comparação, é apenas no modo como as pessoas agora definem seu trabalho. "Eles estão tremendamente mais envolvidos e mais felizes", afirma. "A moral melhorou, a produção melhorou. Nós tínhamos boa qualidade na antiga oficina, mas a nova supera a velha."