A fábrica de Inönü da Ford Otosan abriga uma mistura de produção incomum e está assumindo mais projetos. Michael Nash investiga

Inönü é uma cidade pequena e pacata no noroeste da Turquia. A cidade mais próxima, Eskisehir, fica a 40 minutos de carro e é povoada por jovens estudantes que frequentam suas duas universidades. Além de uma série de casas em ruínas e cafés de aparência antiga, Inönü é o lar de uma grande fábrica da Ford Otosan, inaugurada em 1982.

Mas esta não é uma fábrica antiga no meio do nada. Ela abriga um portfólio incomum de produção, com caminhões e tratores, além de motores de 9.0 litros e 12.7 litros de seis cilindros para veículos comerciais pesados (HCVs), e motores Duratorq de 2.2 litros e quatro cilindros para veículos comerciais ligeiros do Transit (LCV). É também o único centro de produção da Ford na Europa para os eixos traseiros dos modelos Transit, e em breve contará com fabricação de transmissão própria.

Falando à AMS, o gerente de fábrica Aysan Hosver descreve as vantagens de fazer esses componentes e veículos sob o mesmo teto. “Embora sejam usados em diferentes tipos de veículos, os componentes dos motores têm processos de fabricação semelhantes”, explica ele. “Ter ambos na mesma fábrica aumenta a eficiência e podemos aproveitar o know-how e a experiência combinados. Também nos beneficiamos da produção flexível e de baixo volume de veículos comerciais pesados de um volume mais automatizado e mais alto para os Veículos comerciais ligeiros. Máquinas e linhas são projetadas de tal forma que elas se suportam mutuamente em caso de quebras.”

Os veículos pesados e os eixos traseiros são feitos em uma área da fábrica, enquanto os motores são feitos em outra. A produção de motores de quatro e seis cilindros são separadas devido a seus tamanhos diferentes e tempos de ciclo diferentes - cerca de 225 motores de quatro cilindros são fabricados diariamente em Inönü, enquanto apenas 45 motores de seis cilindros são produzidos. No entanto, os motores de nove e seis cilindros de 12.7 litros são fabricados na mesma linha.”

Além de se beneficiar da mistura incomum de produção, a fábrica de Inönü é estratégica em termos de localização. "Estamos a algumas horas da nossa capital, Ancara, a apenas uma hora de Bursa e a duas horas de Istambul", continua Hosver. “Não temos os altos custos envolvidos em estar nesses locais, mas podemos transferir facilmente coisas para eles. Além disso, Eskisehir é uma fonte de engenheiros e mão-de-obra instruídos, bem como uma base importante para projetos conjuntos com as universidades. Quando você coloca tudo isso junto, Inönü é um lugar muito sábio para fazer investimentos, e é por isso que estamos gastando mais e expandindo.”

Experiência interna

A planta produziu cerca de 6.000 HCVs em 2017, e a Hosver espera alcançar um aumento de 50% em 2018, com uma meta de 9.500 unidades estabelecida. "Atualmente, estamos estabilizados em cerca de 35 caminhões por dia, mas planejamos aumentar para 45 até o final do ano", explica ele. “Temos um plano realmente agressivo para chegar a 16.000 e 18.000 daqui a alguns anos. Também estamos aumentando as vendas de nossos motores e eixos traseiros para veículos comerciais ligeiros, principalmente graças à forte demanda do mercado de exportação, que aumentou 50% entre 2016 e 2017. Além disso, a demanda por peças de reposição está aumentando e está se tornando uma grande parte de nossos negócios aqui."

A Ford Otosan exportou US$ 4,9 bilhões em veículos em 2017, registrando um recorde de 297.396 unidades para 89 países. Isto representou 72% das exportações totais de veículos comerciais da Turquia e 69% das vendas de veículos comerciais da Ford em toda a Europa.

A fim de atender à crescente demanda e atingir as metas de produção, as empresas geralmente terceirizam engenharia ou fabricação, mas esse não é o plano da Ford Otosan. Pelo contrário, Hosver está ansioso para delinear a estratégia da empresa de maximizar a produção interna. “Quando você obtém uma solução de um fornecedor, ela é introduzida e depois esquecida”, diz ele. “Mas quando projetamos e desenvolvemos algo internamente, nós o integramos, começamos a usá-lo na produção e continuamos revisitando-o para ver se podemos fazer melhorias. Isso nos dá uma grande vantagem em termos de custos sobre nossos concorrentes e nos permite fazer progressos consistentes em nossas instalações."

A estratégia é extremamente importante no segmento de veículos pesados, ele continua, já que os números de produção são muito menores do que no segmento de veículos de passageiros. Portanto, pagar pelo trabalho dispendioso de produção terceirizado tem um impacto significativo e contínuo nas margens de lucro.

Além de aumentar a capacidade interna, Hosver revela que a empresa está investindo em projetos piloto para testar o uso de robôs em determinados processos de produção. "Estamos começando a usar robôs em algumas áreas de produção e fazendo estudos caso a caso para ver se faz sentido", diz ele.

Mudança na carroceria e nas oficinas de pintura

Um exemplo de teste de robôs e uso de especialistas internos está ocorrendo atualmente na oficina. Foi criado em 2017 e é, portanto, moderno em comparação a algumas das outras áreas da fábrica, mas o trabalho ainda está em andamento, e partes da oficina ainda abrigam vários robôs inativos. “O que estamos fazendo aqui é programá-los para operações de soldagem”, explica Mehmet Ercan, gerente sênior da planta da Ford Otosan Inönü. "Depois do nosso período de desligamento em agosto, os robôs estarão trabalhando e nós posicionaremos os trabalhadores humanos que estão atualmente realizando soldas manuais em outras áreas da fábrica."

A ideia de programar robôs internamente não é exclusiva da fábrica de Inönü, mas também está ocorrendo nas fábricas de Gölcük e Yeniköy da Ford Otosan, nas quais são feitos os veículos comerciais ligeiros Transit, Custom e Courier. Ao usar essa estratégia, a empresa conseguiu reduzir os custos de investimento em robôs em cerca de 60%.

Os robôs usados na nova oficina de pintura de Inönü, que como a oficina foi criado em 2017, também estão sendo programados para manter os custos baixos. “Nós projetamos toda a oficina de pintura interna”, acrescenta Ercan. “Devido aos pequenos números de produção, ainda não introduzimos aplicações robóticas no processo de vedação, mas no futuro próximo provavelmente o faremos. No entanto, a linha de pintura é totalmente automática. Temos três oficinas de pintura na Turquia, como a Ford Otosan, e essa é a mais automatizada, com cerca de 63% dos processos concluídos por robôs.”

Engenheiros da fábrica não estão apenas desenvolvendo softwares sofisticados para robôs, mas também criaram ideias que ajudaram a aumentar a produção de outras formas menos glamorosas. Em um ponto durante a produção do HCV, por exemplo, o chassi precisa ser virado e girado para voltar ao longo de uma linha de produção para ser montado na cabine. A empresa, portanto, integrou um mecanismo de correia único que embala e gira lentamente o chassi gigante - algo que foi inventado e depois introduzido rapidamente em 2017.

A mudança também está ocorrendo na área de produção de motor e transmissão, com mais robôs sendo testados para determinados processos. Yavuz Demir, gerente sênior de engenharia de fabricação de motor e transmissão em Inönü, destaca a introdução de dois novos projetos, ambos com impacto notável.

"A equipe de desenvolvimento de produtos tem procurado maneiras de reduzir o peso de certos componentes, a fim de tornar os caminhões mais eficientes em termos de combustível", afirma. “Eles criaram um novo design para o transportador diferencial na seção central do eixo traseiro, portanto, durante o período de desligamento em agosto, modificaremos a usinagem da transportate e outros componentes na seção central para realizar o novo projeto."

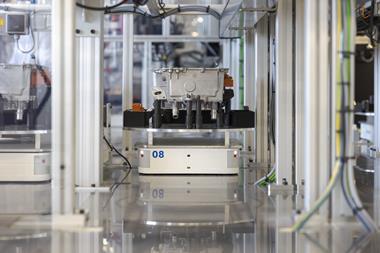

A Ford Otosan fabrica cerca de 15.000 caminhões e tratores por ano em sua fábrica de Inönü

A Ford Otosan fabrica cerca de 15.000 caminhões e tratores por ano em sua fábrica de InönüDepois disso, a equipe de motor e transmissão em Inönü estará preparada para a produção de uma nova transmissão. Atualmente, a empresa terceiriza suas transmissões da ZF e da Eaton, mas, de acordo com Demir, o plano “é localizar o produto, portanto, integraremos uma nova linha de montagem em breve. Nós provavelmente faremos o mesmo número de transmissões que os motores aqui, com 15.000 por ano.”

Juntamente com o aumento da eficiência, Hosver acredita que o uso de experiência interna pode ajudar a Ford Otosan a atender melhor às diversas demandas de seus clientes. “Há mais pressão para a produção sob medida porque o cliente quer tamanhos de rodas diferentes e sistemas de suspensão diferentes, por exemplo”, observa ele. "Isso torna o processo de produção muito complexo, mas usando nossos próprios processos automatizados sob medida, podemos gerenciar todas as demandas."

Ligação para o futuro

A fabricação enxuta é outra frase chave em Inönü. Embora ele ache que a planta tenha percorrido um longo caminho nos últimos anos, Hosver está confiante de que muitos processos podem ser simplificados para melhorar ainda mais a eficiência. Em alguns casos, acrescenta, certo processo pode se tornar totalmente redundante: “Estamos procurando fazer melhorias de eficiência ano a ano. Para fazer isso, precisamos nos livrar de todos os processos sem valor agregado. Podemos usar nossa experiência para isso até certo nível, mas depois disso precisamos de automação e digitalização inteligente para nos guiar."

Ligar vários sistemas é um desafio notoriamente difícil na fabricação de automóveis. Isso ocorre porque a maioria das plantas usa robôs e outras ferramentas provenientes de várias empresas diferentes. No entanto, como a Ford Otosan tem usado sua estratégia de programação interna, a Hosver acredita que tem uma vantagem inicial. “Começamos a nos certificar de que nossas máquinas estão todas interligadas e conversando entre si, assim como o sistema de manutenção”, observa ele. “O próximo passo será vincular o sistema de produção aos clientes, já que a demanda do cliente pode ter um grande impacto em nossos processos e aplicações de fabricação."

Ele fala da tendência da direção autônoma. Como muitos especialistas do setor, Hosver acredita que o segmento de veículos pesados pode se tornar o primeiro a adotar níveis mais altos de tecnologia de condução autônoma. Isso se deve ao fato de que as rotas que esses veículos usam são fixas e não mudam com frequência, facilitando para os computadores guiar os caminhões com segurança até o seu destino.

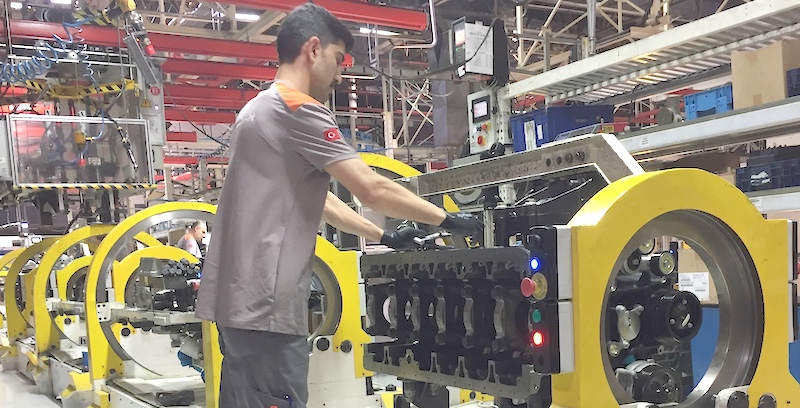

Um chassi de caminhão é virado e girado antes de voltar para o chão em uma linha de produção e ser acoplado à cabine

Um chassi de caminhão é virado e girado antes de voltar para o chão em uma linha de produção e ser acoplado à cabine“Os motoristas também precisam operar os veículos por períodos muito longos”, continua ele. “Se pudermos alavancar a tecnologia de condução autônoma nos caminhões, poderemos minimizar a possibilidade de distração do motorista, melhorando consideravelmente a segurança e, ao mesmo tempo, melhorando o conforto do motorista. Também permite que os caminhões sejam dirigidos por mais tempo, o que é importante, porque toda vez que eles param as empresas que os usam, perdem dinheiro."

À medida que a tecnologia de condução autônoma afeta o segmento de caminhões, a Hosver acredita que plantas como Inönü precisarão passar por adaptações, tanto em termos de layout quanto de processos. Mais sensores serão adicionados aos veículos, o que significa que as linhas de produção e as áreas de armazenamento de componentes serão alteradas. E se esses sensores começarem a reduzir drasticamente a quantidade de colisões no trânsito, materiais mais leves poderiam ser usados para maximizar a eficiência do combustível.

“Se realmente considerarmos o futuro da direção autônoma, talvez nem tenhamos um táxi”, ponderou Hosver. "As implicações que isso teria em nossa fábrica são enormes, mas já estamos pensando em como podemos nos ajustar melhor a esse tipo de mudanças grandes, por isso estaremos totalmente preparados quando chegar a hora."

Essa visão pode demorar uns 20 anos para se concretizar, de acordo com Greg Roger, analista de políticas do Eno Center for Transportation - um centro de estudos independente, sem fins lucrativos, com sede em Washington, DC. “Acredito que a tecnologia de suporte à tecnologia autônoma de caminhões de longa distância se aproximará da maturidade nos próximos cinco a dez anos”, comentou em um recente relatório da PwC. “No entanto, ainda estamos de dez a 20 anos de distância de ter caminhões totalmente sem motorista como uma visão comum nas estradas. Eu acho que o medo de deslocar os trabalhadores humanos e as preocupações iniciais de segurança do público em geral manterão os motoristas nos caminhões por pelo menos mais uma década, talvez duas.”

Quanto ao futuro próximo, Hosver descreve vários fatores que terão um grande impacto em Inönü. “Temos uma demanda crescente e por isso estamos planejando uma oferta crescente, ampliando nossa produção”, enfatizou. "Inönü é uma área na qual a Otosan estará disposta a investir, portanto, nosso objetivo no futuro é expandir nossos negócios atuais, mas também adicionar mais negócios, não necessariamente em montagem de caminhões, eixos e motores."