La soldadura de plásticos y otros materiales no metálicos ya es un método establecido para componentes automotrices

La soldadura de materiales no metálicos se utiliza con frecuencia para crear piezas como por ejemplo consolas de cabina, luces y ensamblados de espejos, colectores de entrada y depósitos de líquidos, incluido el tanque de gasolina. Sin embargo, a pesar de ser un proceso común, esta práctica todavía no ha alcanzado los niveles de fiabilidad suficientes para conseguir el producto a la primera, algo que suele requerir la industria automotriz. Es habitual que las marcas dediquen el equivalente a “varios millones de dólares al año” en acciones de remedio, según reclama Dr. Farshad Salamat-Zadeh de la asociación británica TWI de investigación y desarrollo de soldadura, con sede en Cambridge.

La soldadura de materiales no metálicos se utiliza con frecuencia para crear piezas como por ejemplo consolas de cabina, luces y ensamblados de espejos, colectores de entrada y depósitos de líquidos, incluido el tanque de gasolina. Sin embargo, a pesar de ser un proceso común, esta práctica todavía no ha alcanzado los niveles de fiabilidad suficientes para conseguir el producto a la primera, algo que suele requerir la industria automotriz. Es habitual que las marcas dediquen el equivalente a “varios millones de dólares al año” en acciones de remedio, según reclama Dr. Farshad Salamat-Zadeh de la asociación británica TWI de investigación y desarrollo de soldadura, con sede en Cambridge.

El motivo de ello, sugiere, deriva de una falta básica de comprensión de la complejidad técnica del proceso tanto por parte de los fabricantes originales como de sus proveedores. En el caso de las marcas, asegura, los diseñadores de piezas no suelen tener el conocimiento suficiente del proceso para realizar las especificaciones, mientras que los proveedores carecen también de una comprensión fundamental de la manera en la que funciona la maquinaria que han adquirido.

Esta situación ha llevado a que TWI tenga una mayor relevancia. Dr. Salamat-Zadeh menciona dos iniciativas concretas que han tenido una participación considerable de la industria automotriz. Una de ellas es un curso de formación denominado ‘Soldadura de componentes de plástico moldeado’ que TWI lleva tres años impartiendo. El curso no está especialmente destinado a la industria automotriz, pero afirma que tres cuartas partes de los participantes en el curso de tres días suelen ser de este sector, desde trabajadores de taller hasta diseñadores de producto.

La segunda iniciativa puede tener consecuencias en la industria automotriz en todo el mundo. Se trata de un estándar británico que se desarrolló durante cuatro y que cubre la unión de materiales termoplásticos, el documento se publicó a principios de este año. Al igual que el curso, el nuevo estándar (BS89100) no se refiere exclusivamente a la industria automotriz, pero Dr. Salamat-Zadeh confirma que se ha desarrollado en estrecha colaboración con varias marcas automotrices, entre ellas JLR, Ford y el especialista en todoterrenos JCB. Su objetivo es ayudar a establecer procedimientos industriales tanto para la implementación y control de calidad en un gran rango de técnicas, incluidos ultrasonidos, láser, placas calientes y soldadura por infrarrojos.

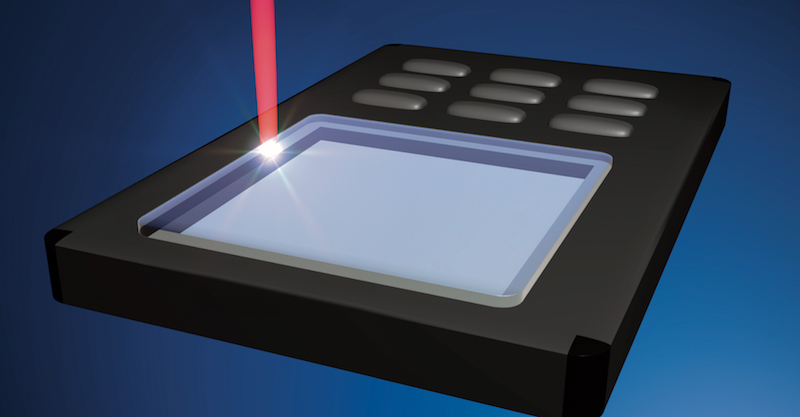

Nuevo estándar industrial Entonces, en la aplicación real en el mundo automotriz, ¿cuál es el estado actual de la soldadura de plástico y los desarrollos tecnológicos que lo asisten? Según Wilrid Dubitzky, gestor de producto para sensores de proceso en el proveedor de soldadura láser Trumpf, una técnica común cuando se utilizan plásticos es la soldadura ‘semi-simultanea’. Este enfoque según nos confirma, es especialmente adecuado para la soldadura de contornos cerrados, como las carcasas de los componentes electrónicos. Tal y como explica, esto significa que el haz láser recorre el contorno donde la unión se produce de manera rápida y continua, por lo que el haz atraviesa cada pieza repetidamente. La ventaja de ello es que todas las partes del hilo de soldadura se calientan gradualmente y equitativamente, por lo que se evita la distorsión que puede causar un calentamiento más localizado. Esta técnica utiliza también lo que Dubitzky denomina “óptica de escáner”, donde el haz se manipula mediante un par de espejos, lo que significa que es “muy flexible” y los diferentes trabajos requieren simplemente un cambio en el programa sin necesidad de sustituir los elementos de hardware.

Añade que en las aplicaciones de soldadura de plástico los haces tienen una potencia relativamente baja. Los productos correspondientes de Trumpf son TruDiode151 y 301 que tienen potencias de 150W y 300W respectivamente. Es decir, tienen potencia suficiente para la mayoría de tipos de plástico homogéneos y también para aquellos con hasta un 30% de refuerzo con fibra de vidrio. Dubitzky destaca que la mejora en las técnicas de control y seguimiento con sensores de última generación, en lugar de ocuparse del propio haz son claves para mejorar la consistencia y fiabilidad del proceso.

Control preciso de calor “Ahora ofrecemos un escáner con capacidad de control de temperatura integrado mediante un pirómetro”, explica Dubitzky. “Esto permite a los usuarios controlar la formación de calor y alterar la potencia del láser de manera correspondiente”. El aspecto crucial, continúa, es que esta mejora no solo ofrece control de calidad, sino también control del proceso. El dispositivo puede medir en un rango de temperatura de entre 200 y 520°C con una precisión del 3% a 250°C. Otra capacidad nueva llega de la mano de un “sensor de recorrido de fundición inductiva”. Ambos productos han llegado al mercado en los últimos 18 meses y ya se han utilizado en entornos reales por parte de clientes automotrices. Sin embargo, su utilidad varía según las circunstancias. Por ejemplo, el control de calor es mucho más valioso cuando el contorno a soldar es afilado en lugar de redondeado. “Cuanto más afilado sea el borde, mayor es el riesgo de quemarlo”, explica Dubitzky.

Por lo tanto, añade, al obviar esta posibilidad, este nuevo control de proceso puede tener implicaciones en el propio diseño de producto. Además, los nuevos sensores recopilan datos en la línea de trabajo según la Industria 4.0 lo que permite una mejora continuada de los procesos. Por ejemplo, al comparar los datos de proceso con otros datos recopilados del equipo láser se podrían facilitar un mantenimiento preventivo. Dubitzky asegura que ya hay varios proyectos piloto en marcha para explorar este concepto en los que participan “grandes empresas”.

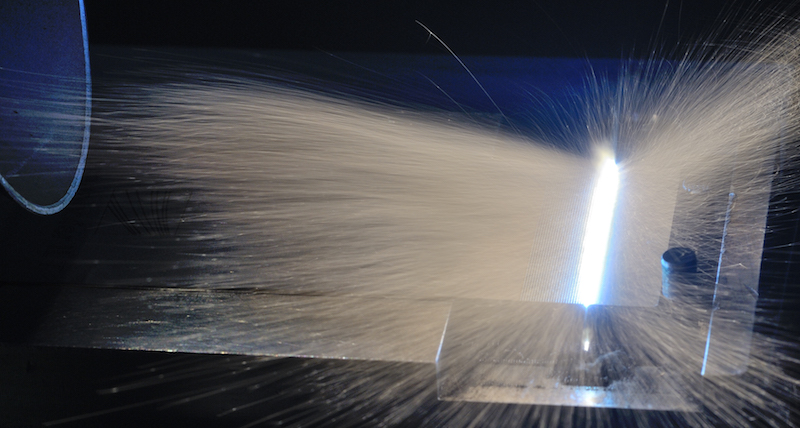

Combinaciones desafiantes Mientras tanto, la tecnología de soldadura de plástico que aporta la suiza Leister Technologies asistió en el proyecto en Shanghái de Magna Mirrors para producir una innovadora manilla para puerta con luces indicadoras integradas. Los materiales utilizados fueron PC/ABS para la carrocería y PMMA para la cubierta transparente. Esta combinación representa varios retos, nos explica Jean-Claude Rudolf, gestor de producto y soldadura láser de plástico en Leister. “No se puede dañar la electrónica, no se puede destellar el material, no puede haber defectos ópticos y la unidad en conjunto debe ser hermética”, declara.De hecho, la unidad se había diseñado inicialmente para la soldadura ultrasónica, sin embargo, el destello en el material que produce este método resultó inadecuado, por lo que Leister propuso una alternativa de transmisión láser utilizando el método de contorno. Según Rudolf esta es la técnica adecuada para garantizar la unión de piezas transparentes y absorbentes. “El haz láser penetra el plástico transparente y se convierte en calor en el plástico absorbente”, nos explica. “Las piezas se prensan entre sí y el calor se conduce del plástico absorbente al transparente lo que permite fundir ambos materiales y crear la unión”. Además, se genera también una presión de unión interna a través de la expansión térmica de las piezas de plástico calentadas por láser, por lo que las presiones combinadas internas y externas garantizan una soldadura fuerte. Añade que casi todos los termoplásticos y los elastómeros termoplásticos se pueden soldar de esta manera, también los plásticos reforzados con fibra de plástico.

El término ‘soldadura de contorno’, explica Rudolf, significa que se requiere un punto de soldadura guiado secuencialmente a lo largo de un patrón de soldadura que funde localmente. “El volumen de soldadura es relativamente pequeño como resultado de las condiciones geométricas y se evita la extrusión de la soldadura”. Este factor es clave en una aplicación que requiere tanto calidad estética como evitar comprometer la transparencia de la cubierta.

Otra ventaja es que la técnica requiere un tamaño menor de punto láser porque el ensamblado a soldar es pequeño (197x23x17mm) y porque el componente transparente al láser actúa también como guía de luz. La fuente del haz láser en este caso, comenta Rudolf, es un diodo láser colimado y refrigerado por aire de 100W. La soldadura se realiza a una velocidad de 40mm/s y se realizan dos pasadas en el cordón. El tiempo total de soldadura es de unos 20 segundos con una capacidad para producir en torno a 350,000 unidades anuales.

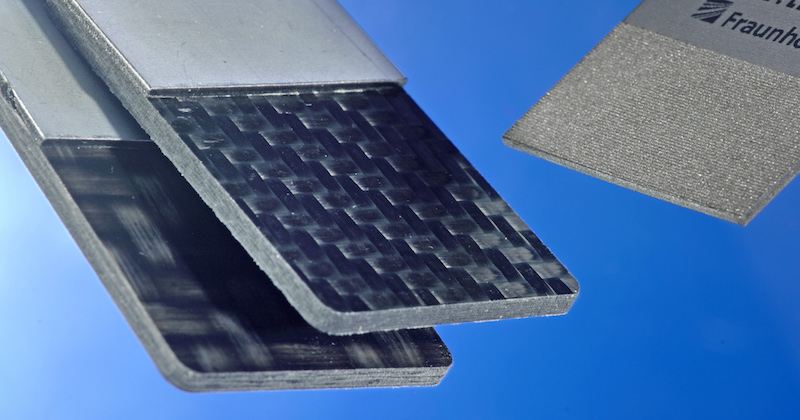

Próximos avances Los proyectos de investigación nos dan pistas sobre el futuro de la soldadura de plásticos, uno de ellos se lleva a cabo en el Instituto de Tecnología Láser Fraunhofer en Aachen, Alemania. El proyecto FlexHyJoin en el que participa Fiat concluirá a finales de este año y su objetivo es investigar el calentamiento por inducción y la soldadura láser para unir materiales de plástico a metales en una carrocería automotriz.

Christoph Engelmann, líder de equipo de procesamiento de polímeros en el instituto nos confirma los detalles. Nos habla del caso práctico de un enderezador de techo para el Fiat Panda de nailon reforzado con fibra de vidrio. El proyecto utiliza un láser no solo para la soldadura, sino para el calentamiento previo de la superficie metálica. “Realizamos en primer lugar la ablación del metal con el láser”. Luego el objetivo es poder comparar las técnicas de inducción y láser para la unión del componente al acero de la carrocería del vehículo.

La soldadura de contorno conlleva un punto láser guiado secuencialmente a lo largo del patrón de soldadura y con fusión local

La soldadura de contorno conlleva un punto láser guiado secuencialmente a lo largo del patrón de soldadura y con fusión localEnglemann afirma que el proyecto representa dos aspectos innovadores. El primero es que todos los procesos se realizarán en una celda robótica completamente automatizada. El segundo es que la adhesión de las piezas se realizará con la soldadura sin el uso adicional de otros materiales como adhesivos o fijaciones mecánicas.

La celda robótica estaba todavía en construcción a principios de año en Austria y está previsto trasladarla a Wilhelmsdorf, Alemania a finales de marzo para su instalación en la planta del fabricante de componentes ligeros de automóvil Gubesch Thermoforming. Engelmann afirma que el objetivo es que a lo largo de este año se puedan realizar unos cientos de uniones con este método. La propia celda robótica se exhibirá en la conferencia de materiales avanzados MatX que se celebrará en Nuremberg a finales de junio.

Otro proyecto que se está llevando a cabo en los mismos plazos es el denominado ComMUnion que también investiga las técnicas de unión híbridas entre piezas metálicas y de polímeros. Engelmann no puede ofrecer detalles sobre esta iniciativa pero afirma que es la contrapartida al proyecto FlexHyJoin y que se centra en aplicaciones en las que se utilizará un tercer material de refuerzo. En este proyecto participa Autotech Engineering, la división de I+D del proveedor español de componentes Gestamp, y el objetivo final es desarrollar una técnica para casos que requieran una fortaleza adicional. Englemann ofrece un ejemplo con el pilar B.

El proyecto FlexHyJoin estudia el potencial de unión de plásticos a metales en una carrocería automotriz

El proyecto FlexHyJoin estudia el potencial de unión de plásticos a metales en una carrocería automotriz