A medida que instalaciones de producción son cada vez más complejas debido a su interconexión de capacidades cibernéticas, físicas y humanas, los constructores automotrices se están dando cuenta que las nuevas posibilidades están generando nuevos riesgos de seguridad  La producción automotriz está llegando a lo que Christian Dunckern, director en BMW sistemas de producción, planificación, utillaje e ingeniería de planta, denomina “la era de los dispositivos inteligentes y la digitalización”, durante el cual los robots modernos, dispositivos inteligentes y exoesqueletos asistirán a los empleados como "una parte integral del su entorno de trabajo”. Según Dunckern, este desarrollo en el entorno de producción proporciona "un rango creciente de opciones sobre cómo avanzar los sistemas de producción". Sin embargo, también crea retos para la seguridad a medida que desaparecen las barreras entre hombre y máquina.

La producción automotriz está llegando a lo que Christian Dunckern, director en BMW sistemas de producción, planificación, utillaje e ingeniería de planta, denomina “la era de los dispositivos inteligentes y la digitalización”, durante el cual los robots modernos, dispositivos inteligentes y exoesqueletos asistirán a los empleados como "una parte integral del su entorno de trabajo”. Según Dunckern, este desarrollo en el entorno de producción proporciona "un rango creciente de opciones sobre cómo avanzar los sistemas de producción". Sin embargo, también crea retos para la seguridad a medida que desaparecen las barreras entre hombre y máquina.

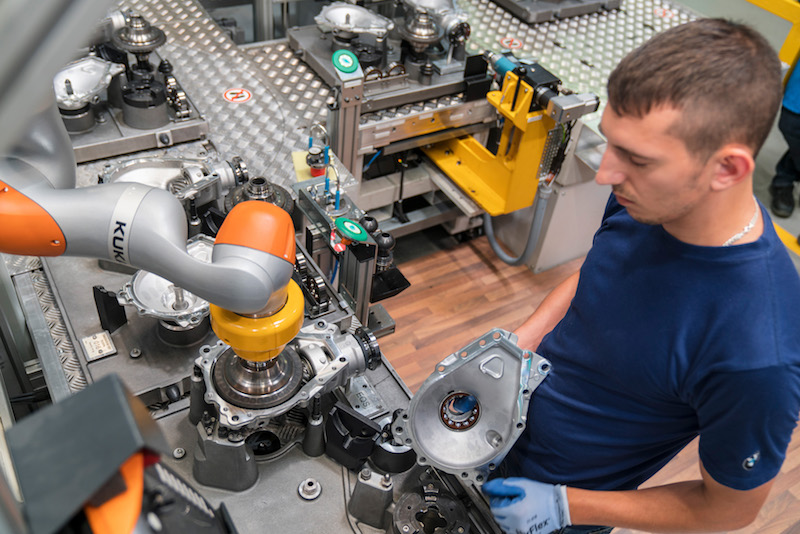

Uno de los elementos de la estrategia de modernización de fábricas que BMW anunció en marzo de 2017 es un mayor uso de robots ligeros que colaboren con los humanos, lo que aumentará el porcentaje del 40 al 60 a mediados de este año. También en las tareas que requieren un gran nivel de precisión las máquinas se encargarán de las tareas repetitivas más tediosas, por lo que aliviaran el esfuerzo ergonómico de los trabajadores, pero también aumentarán los riesgos de seguridad.

Sin embargo BMW ya tiene experiencia en esta área, ya instaló el primero de estos robots, ‘Miss Charlotte’, en 2013 en Spartanburg, Carolina del Sur, para la aplicación del aislamiento de puerta. Los ejemplos más recientes en Alemania incluyen un robot en Leipzig que aplica adhesivo a las ventanas y otro en Dingolfing que eleva e instala engranajes cónicos. A falta de las vallas de seguridad tradicionales, se utilizan sensores para detener el robot si hay contacto con un obstáculo, incluidos los trabajadores. Un proyecto en la instalación de transmisiones en Regensburg, Alemania, ha mostrado que es posible la colaboración directa entre hombre y máquina con robots industriales a gran escala con las mismas medidas de seguridad.

“Estamos convencidos de que en el futuro los nuevos sistemas de sensores sin contacto basados en tecnologías como ultrasonido o radar aumentarán la cooperación entre humanos y robots de asistencia" – Henning Loeser, Audi

La marca ha implementado ahora nueve proyectos de colaboración entre humanos y robots en la producción en serie. Según Henning Loeser, director del laboratorio de producción de Audi, se esperan cinco más para finales de 2017, afirma que “los usos varían desde la asistencia en una aplicación adecuada de adhesivo, la asistencia en las monótonas operaciones de unión o la reducción de esfuerzo en trabajos en posiciones no ergonómicas”. "Los primeros robots ya están trabajando en la línea, realizan mediciones y tareas de inspección en la producción continua".

Loeser explica que las medidas de protección para el personal dependen de la aplicación específica pero varían desde cortinas de luz sin contacto a escáneres láser con áreas de seguridad programables a través de sensibilidad táctil en los propios robots. “Especialmente en este último caso debe tenerse en cuenta todo el entorno de producción. Esto significa por ejemplo que deben cubrirse o redondearse los extremos afilados y puntas de los componentes y pinzas", afirma.

El C4000 de Sick es un ejemplo de tecnología avanzada de cortina de luz

El C4000 de Sick es un ejemplo de tecnología avanzada de cortina de luzLas cortinas de luz se introdujeron en la década de los 50, por lo que no es una tecnología nueva, pero Kidman afirma que han evolucionado mucho desde los días en los que estaban limitadas por su tamaño, rango tiempo de respuesta, versatilidad y configurabilidad; hoy en día son una "herramienta sofisticada y versátil que facilita la productividad en procesos de fábrica continuos y automatizados”. La tecnología de infrarrojos ha aumentado su rango hasta más de 70 metros y al mismo tiempo los dispositivos son cada vez más pequeños y compactos. “Los tiempos de respuesta son mucho mejores gracias a las salidas de transistor en lugar de relés electromecánicos", declara Kidman.

Las funciones que incluyen ahora son: supresión, mediante la cual se desconectan determinados haces para permitir que las fijaciones permanentes rompan la cortina de luz; codificación de haz para prevenir que dos cortinas se crucen; derivación, lo que permite suspender temporalmente la función de seguridad, y silenciamiento, que permite diferenciar entre personas y objetos, por lo que permite el paso de materiales mientras proporciona protección de acceso.

La evolución de las cortinas luz y el láser Los productos de Sick ejemplifican los últimos desarrollos y se centran en permitir una mayor flexibilidad en las operaciones de producción sin afectar a la seguridad o la productividad. Por ejemplo, Kidman describe el C4000 como una cortina de luz “inteligente” con “funciones lógicas integradas”, lo que permite realizar múltiples tareas de protección sin utilizar escáneres láser adicionales, sensores de proximidad o relés de seguridad. La vigilancia dinámica se utiliza para diferenciar entre objetos complejos en el área y otros elementos o personas en situaciones en las que el material debe atravesar un área de peligro. El C4000 se lanzó en 2000 y el M4000 se presentó en 2005, pero el rango de productos de Sick se ha extendido para adaptarse a diversos entornos de producción.

El producto más reciente de la empresa se lanzó hace unos pocos meses, se trata del Safe Portal Solution, que utiliza tecnología de escáner láser. Opera hasta cuatro campos de protección simultáneos a partir de dos escáneres instalados verticalmente, el equipo ofrece una gran flexibilidad, seguridad bidireccional y una protección continua a pesar de tener un menor tamaño y menos componentes que una cortina de luz convencional.

En el Safe Portal Solution de Sick los láser se pueden utilizar para proteger a las personas... y la productividad

En el Safe Portal Solution de Sick los láser se pueden utilizar para proteger a las personas... y la productividadLas posibles aplicaciones de Safe Portal Solution incluyen la transferencia en vehículos autónomos guiados de carrocerías, ensamblados de tren de potencia y motor o el transporte de piezas y subensamblados mediante palets o cintas transportadoras. El producto es tan nuevo que todavía no se ha instalado en muchas fábricas, pero teniendo en cuenta sus múltiples ventajas la situación cambiará pronto.

Las marcas automotrices también son conscientes de los avances necesarios en la seguridad en la producción. Loeser de Audi comenta, “Estamos convencidos de que en el futuro los nuevos sistemas de sensores sin contacto basados en tecnologías como ultrasonido o radar aumentarán la cooperación entre humanos y robots de asistencia. Por eso colaboramos en este tipo de proyectos de investigación y estamos analizando los desarrollos muy de cerca".

La revolución de la industria 4.0 que está transformando la producción automotriz mediante la interconexión de sistemas cibernéticos y físicos está provocando enormes volúmenes de datos tanto para los constructores como para sus proveedores. Estos datos representan una gran oportunidad para aumentar la productividad, flexibilidad y seguridad en el trabajo, pero también representa un reto en lo que respecta a la gestión de datos.

Un experto en el campo, Rockwell Automation describe este entorno complejo de producción como "La empresa conectada". “Podemos recopilar toneladas de datos, y lo hemos hecho durante años. Pero, ¿qué hacemos con todos estos datos, cómo podemos gestionarlos?" pregunta George Schuster, gestor de desarrollo de negocio y experto en seguridad funcional TÜV en Rockwell. “Inicialmente trabajamos en la parte de la conectividad y esa infraestructura ya está disponible. La siguiente fase es la capacidad analítica para poder correlacionar los datos a eventos específicos en la planta”.

“Hay muchos conjuntos de datos que se consideran importantes y la seguridad no suele ser el primero de ellos", admite. “Productividad, bloqueo/parada, efectividad total de equipos y calidad, estos suelen ser los primeros valores en la mente de los productores. Pero la seguridad comienza a emerger como otro indicador clave de rendimiento y por lo tanto como conjunto de datos importante de la fábrica". Indica que los motivos subyacentes son que estos datos proporcionan una visión sobre el tiempo de parada y sobre el uso correcto o incorrecto de los sistemas en diversas aplicaciones, turnos y plantas de la red de producción; además, ayuda a las empresas a documentar y mejorar el cumplimiento, así como a validar sus sistemas a lo largo de su ciclo de vida.

La medición de la frecuencia y duración de las interrupciones en cortinas de luz respecto a las tasas esperadas puede proporcionar una visión sobre lo que realmente está sucediendo en la planta, tal y como muestra el software de Rockwell

La medición de la frecuencia y duración de las interrupciones en cortinas de luz respecto a las tasas esperadas puede proporcionar una visión sobre lo que realmente está sucediendo en la planta, tal y como muestra el software de RockwellShuster no ofrece fechas sobre la implementación plena de "La empresa conectada", ya que los negocios progresan a ritmos diferentes, pero afirma que debe cumplirse tres condiciones clave: la implementación de infraestructuras basadas en Ethernet; el reconocimiento de la relación de la seguridad y la protección además de su función en la gestión general de riesgos; y la evolución de herramientas analíticas para poder analizar los datos. “Estos son los tres puntos básicos que todavía no he visto converger", concluye.